- 1. Onderzoek naar de mineralen die essentieel zijn voor de productie van batterijen.

- 2. Het belang van breken en malen bij de productie van batterijen.

- 3. Batterijkwaliteit optimaliseren door magnetische scheiding.

- 4. De belangrijkste stappen in de zuivering van mineralen: flotatie, uitloging, precipitatie, filtratie, calcinatie.

- 5. Reductie: de beslissende fase in het verkrijgen van zuivere nikkel- en kobaltmetalen.

- 6. De zoektocht naar ultieme zuiverheid voor uitstekende batterijen door elektrolytische raffinage.

- 7. Palamatic Process : Batterijen van hoge kwaliteit dankzij zorgvuldige minerale zuivering.

De kwaliteit van de gebruikte ertsen speelt een cruciale rol in hun prestaties en duurzaamheid. Ontdek hoe ruwe ertsen worden omgezet in hoogwaardige materialen, van breken tot magnetische scheiding en technieken zoals flotatie, uitlogen, precipitatie, filtratie en elektrolytische raffinage.

1. Onderzoek naar de mineralen die essentieel zijn voor de productie van batterijen.

Bij de productie van batterijen is het essentieel om de gebruikte ertssoorten te begrijpen.

De belangrijkste mineralen in dit proces zijn spodumeen voor lithium, pentlandiet voor nikkel, kobaltiet voor kobalt en hematiet voor ijzer.

Elk van deze mineralen speelt een cruciale rol in de samenstelling van batterijen en hun zuivering is een belangrijke stap in het garanderen van optimale, langdurige prestaties.

2. Het belang van breken en malen bij de productie van batterijen.

Het productieproces van batterijen omvat een cruciale fase: het breken en malen van de gewonnen ertsen.

Het doel van deze fase is het verkleinen van de ertsen, waardoor het gemakkelijker wordt om de metalen van de andere elementen te scheiden. Dankzij efficiënt breken en malen is het mogelijk om materialen van hoge kwaliteit te verkrijgen voor de productie van krachtige batterijen met een lange levensduur.

3. Batterijkwaliteit optimaliseren door magnetische scheiding

Magnetische scheiding is een fundamentele stap in het productieproces van batterijen. Het wordt gebruikt om bepaalde ertsen, zoals hematiet, te scheiden met behulp van een magnetische scheider. Dit apparaat trekt de magnetische deeltjes aan en scheidt ze van de andere elementen in het erts. Magnetische scheiding maakt het mogelijk om materialen van hoge kwaliteit te verkrijgen, die essentieel zijn voor de productie van krachtige batterijen met een lange levensduur.

4. De belangrijkste stappen in de zuivering van mineralen: flotatie, uitloging, precipitatie, filtratie, calcinatie.

Bij het zuiveringsproces van de ertsen die worden gebruikt voor de productie van batterijen, worden een aantal belangrijke stappen uitgevoerd om metalen van hoge kwaliteit te verkrijgen.

Ten eerste is flotatie een proces waarbij luchtbellen worden gebruikt om ertsdeeltjes, zoals spodumeen, pentlandiet, kobaltiet en hematiet, te scheiden van andere elementen. De ertsdeeltjes hechten zich aan de luchtbellen en stijgen naar het oppervlak van de vloeistof, waardoor ze kunnen worden teruggewonnen.

Vervolgens wordt uitlogen vaak gebruikt voor lithium-, nikkel- en kobaltertsen. Hierbij worden de metalen opgelost in een zure oplossing, waardoor ze worden gescheiden van de andere elementen die in het erts aanwezig zijn.

Zodra de metalen zijn opgelost in de oplossing, vindt het precipitatieproces plaats door toevoeging van specifieke chemische reagentia die reageren met de metalen om vaste precipitaten te vormen.

De vaste precipitaten worden vervolgens van de vloeistof gescheiden door filtratie, waarbij de teruggewonnen vaste stof overeenkomt met het gezuiverde metaal, terwijl de resterende vloeistof "uitlogen" wordt genoemd.

Voor bepaalde metalen, zoals lithium, is ten slotte een calcinatiefase nodig. Bij dit proces wordt het gezuiverde metaal verhit tot hoge temperaturen om de resterende onzuiverheden te verwijderen en het om te zetten in een stabielere vorm, zoals lithiumoxide.

Heb je een behandelingsproject in de batterijsector?

Ik ben beschikbaar om het onderwerp met u te bespreken.

Guillaume, poederexpert

5. Reductie: de beslissende fase in het verkrijgen van zuivere nikkel- en kobaltmetalen.

Tijdens deze cruciale zuiveringsfase is het de bedoeling om de metaalverbindingen te ontdoen van hun zuurstof om zuivere metalen van uitzonderlijke kwaliteit te verkrijgen. Reductie wordt bereikt door de metaalverbindingen bloot te stellen aan specifieke omstandigheden, zoals hoge temperaturen en de toevoeging van reducerende stoffen. Deze reducerende stoffen vangen de zuurstof op die aanwezig is in de verbindingen en bevorderen zo de vorming van zuivere metalen. Reductie resulteert in zeer geleidende materialen van optimale zuiverheid, die superieure prestaties garanderen bij de productie van moderne, energie-efficiënte batterijen.

6. De zoektocht naar ultieme zuiverheid voor uitstekende batterijen door elektrolytische raffinage.

Elektrolytische raffinage is een belangrijke stap in de zuivering van metalen, waardoor ongeëvenaarde zuiverheidsniveaus kunnen worden bereikt voor veeleisende toepassingen zoals de productie van batterijen. Dit geavanceerde proces is gebaseerd op het gebruik van een elektrolytische oplossing waarin de gezuiverde metalen zijn opgelost. Door een nauwkeurige elektrische stroom toe te passen, migreren de metaalionen naar de tegenoverliggende elektrode en vormen afzettingen van zuiver metaal. Elektrolytische zuivering elimineert resterende onzuiverheden en garandeert de superieure kwaliteit van de metalen die in batterijen worden gebruikt, waardoor optimale prestaties en een langere levensduur worden gegarandeerd.

De tijd die nodig is om ertsen te zuiveren varieert naargelang het type erts en de gebruikte methode. De machines die gebruikt worden in het zuiveringsproces omvatten brekers, molens, magnetische scheiders, flotatiecellen, filters, ovens en elektrolytische cellen.

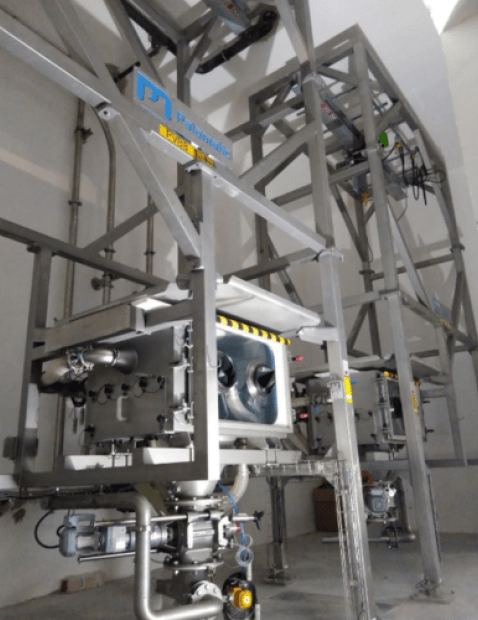

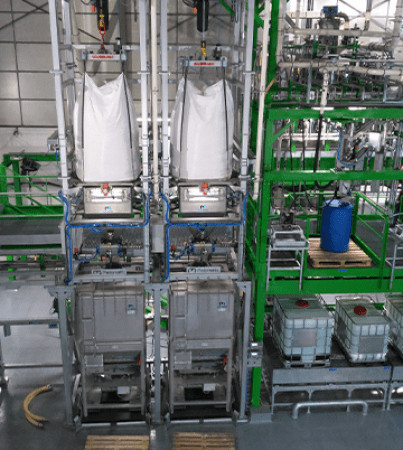

7. Palamatic Process : Batterijen van hoge kwaliteit dankzij zorgvuldige minerale zuivering.

Kortom, de zuivering van ertsen voor de productie van batterijen is een essentiële stap om optimale en langdurige prestaties te garanderen. De verschillende technieken die worden gebruikt, zoals magnetische scheiding, flotatie, uitloging, precipitatie, filtratie, calcinatie en elektrolytische raffinage, produceren hoogwaardige materialen van uitzonderlijke zuiverheid.

De experts van Palamatic Process beheersen de verschillende fasen van het proces en gebruiken ultramoderne apparatuur, waarbij ze hun uiterste best doen om aan de specifieke behoeften van klanten te voldoen. Als u meer wilt weten, neem dan contact op met onze solutions managers.