Beveiliging van industriële poederprocessen: detectie en magnetische opvang ten dienste van de kwaliteit

Context

In de poederverwerkende industrie vormt de aanwezigheid van metaalverontreinigingen een groot risico. Deze deeltjes kunnen afkomstig zijn van slijtage van machines, grondstoffen of zelfs menselijk ingrijpen. Hun aanwezigheid kan leiden tot niet-naleving van voorschriften, defecte apparatuur en risico's voor de gezondheid van consumenten of operators.

Om de procesveiligheid en de kwaliteit van de eindproducten te garanderen, maken fabrikanten gebruik van magnetische detectie- en opvangapparatuur. Deze oplossingen maken een effectieve verwijdering van ferrometaaldeeltjes en het voorkomen van verontreiniging mogelijk.

Dit artikel gaat in op de technologieën die op de markt beschikbaar zijn en hun integratie in productielijnen.

1. Waarom een poederproces beveiligen met magnetische apparaten?

1.1. De risico's van metaalverontreiniging in de verwerkende industrie

Metaaldeeltjes in industriële processen kunnen verschillende oorzaken hebben:

- Slijtage van apparatuur: slijtage van transportbanden, slijpmachines en andere machines die in contact komen met poeders.

- Verontreinigde grondstoffen: metaalverontreinigingen in partijen van leveranciers.

- Menselijk ingrijpen: reserveonderdelen, gereedschap of toevallige fragmenten.

De gevolgen kunnen ernstig zijn:

- Verandering van de kwaliteit van het eindproduct.

- Risico op afkeuring van de partij en niet-naleving van normen (HACCP, ISO 22000, ATEX).

- Schade aan productieapparatuur.

1.2. De voordelen van magnetische systemen voor industriële veiligheid

Het gebruik van magnetische opvangapparatuur heeft verschillende voordelen:

- Effectieve verwijdering van ferroverontreinigingen in verschillende stadia van het proces.

- Bescherming van apparatuur door te voorkomen dat schurende deeltjes in gevoelige machines terechtkomen.

- Verbeterde naleving van de huidige wettelijke vereisten.

- Lagere onderhouds- en productiestilstandkosten dankzij effectieve monitoring en filtratie.

1.3. Welke sectoren maken gebruik van magnetische afvang?

Magnetische scheiding is een transversale technologie die geschikt is voor verschillende industriële sectoren:

- Agrovoeding : preventie van verontreinigingen in meel, suiker en specerijen.

- Chemie en farmacie: beveiliging van gevoelige chemische mengsels en producten.

- Bouw en recycling: verwijdering van metaalverontreinigingen in aggregaten en gerecycleerde materialen.

Heeft u een project?

Ik sta tot uw beschikking om u te adviseren en te begeleiden bij uw studie.

Guillaume, expert in powders

2. Magnetische detectie en opvang: welke systemen zijn er op de markt?

2.1. Filtratiemagneten in productielijnen

Filtratiemagneten zijn essentiële hulpmiddelen voor het opvangen van ijzerhoudende deeltjes in poederstromen. Er zijn verschillende soorten magneten beschikbaar:

- Statische magneetstaven: geïntegreerd in stortkokers of leidingen, vangen ze fijne metaaldeeltjes op. Ze kunnen een belemmering vormen voor de doorstroming van bepaalde cohesieve poeders met een matige vloei. Een eenvoudige en goedkope oplossing.

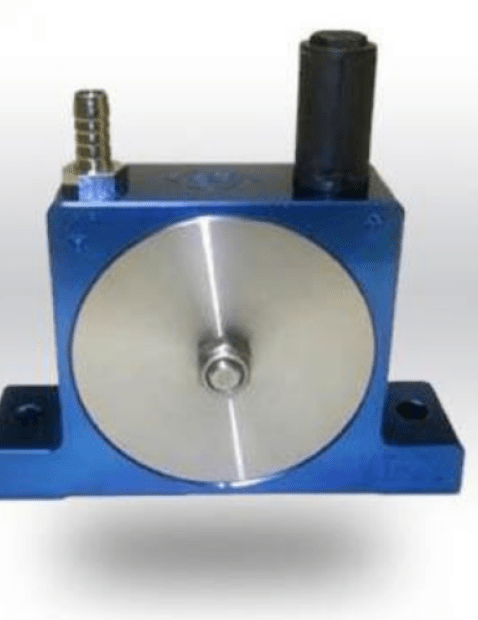

- Dynamische magneetstaven: roterende magneetstaven hebben de voorkeur bij hoge debieten en voor poeders met een moeilijkere doorstroming (melkpoeder, cacao, enz.). Uitgerust met een reductiemotor draait deze kooi met staven rond, waardoor het poeder in beweging blijft om eventuele brugvorming te doorbreken. Deze oplossing is duurder maar vaak krachtiger dan statische staven. Het is een goed compromis tussen eenvoudige staven en detectoren met een uitwerpsysteem. Het systeem wordt vaak vlak voor de verpakkingslijnen geplaatst (Flowmatic, Palsack, PalDrum…)

- Magnetische roosters: gebruikt bij het zeven, zorgen ze voor een effectieve kwaliteitscontrole.

- Magneetplaten: geschikt voor transportbanden, vangen ze metalen verontreinigingen op terwijl het product passeert.

De kracht van deze systemen wordt gemeten in Gauss. De industriële standaard ligt tussen 6000 en 10000 Gauss.

2.2. Industriële metaaldetectoren

In tegenstelling tot magneten die ijzerhoudende deeltjes opvangen, identificeren metaaldetectoren de aanwezigheid van metalen verontreinigingen, inclusief niet-ferrometalen (aluminium, koper, messing):

- Elektromagnetische inductiedetectoren: in staat om alle soorten metalen op te sporen, worden ze vaak vóór kritieke processtappen geplaatst.

- Transportbandsystemen: maken snelle detectie en automatische afkeuring van besmette producten mogelijk.

- Specifieke detectoren voor gevoelige apparatuur: geïntegreerd in molens, mengers of afzakmachines.

Deze systemen worden klassiek aangevuld met een uitwerpsysteem om de gedetecteerde deeltjes te verwijderen.

Een kalibratie van deze apparaten is noodzakelijk bij de inbedrijfstelling. Kalibratiekogels worden door de detector gehaald om de detectie af te stellen (aluminium, brons, koper, tin). Deze kalibratie moet regelmatig worden uitgevoerd om detectieafwijkingen te voorkomen.

Automatische kalibratiemodules kunnen op de detectoren worden gemonteerd om deze controle regelmatig uit te voeren.

2.3. Hoogwaardige magnetische scheiders

Sommige apparatuur gaat verder dan eenvoudige opvang en zorgt voor een efficiënte sortering van verontreinigingen:

- Cascade magnetische scheiders: gebruikt voor grote volumes, ze verwijderen metalen in verschillende fasen.

- Trilzeven met geïntegreerde magneten: combineren filtratie en magnetische scheiding voor een dubbel veiligheidsniveau.

- Wervelstroomscheiders (Eddy Current): specifiek ontworpen voor niet-ferro verontreinigingen.

3. Integratie van magnetische oplossingen in een industrieel proces

3.1. Wanneer een magnetisch opvangsysteem integreren?

De effectiviteit van een magnetisch systeem hangt sterk af van de positionering in de productielijn. Het kan op verschillende strategische plaatsen worden geplaatst:

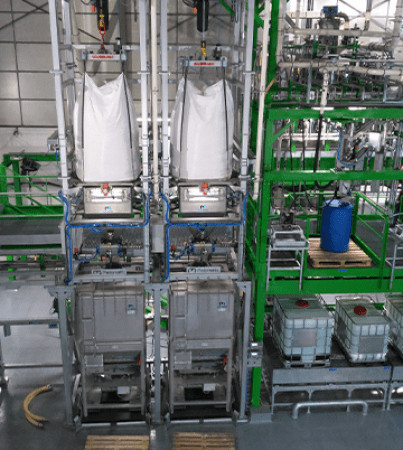

- Aan het begin van de lijn: controle van grondstoffen vóór verwerking. Opvangsystemen hebben de voorkeur: magnetische roosters bij de silo-uitgang, het legen van Big Bags, zakken of vaten. Magneetstaven worden ook in-line geplaatst op pneumatische transportleidingen.

- Vóór gevoelige apparatuur: bescherming van molens, mengers en afzakmachines.

- Aan het einde van de productie: garantie van de uiteindelijke kwaliteit vóór het verpakken van de geconditioneerde containers. Detectietunnels hebben de voorkeur, vooral voor kleine verpakkingen (dozen, zakken, vaten). Metaaldeeltjesdetectoren worden stroomopwaarts van Big Bag- of octabin-vullers geplaatst. Uitwerpsystemen kunnen worden voorzien om de productie niet te onderbreken.

3.2. Automatisering en real-time monitoring

De technologische evolutie maakt het vandaag mogelijk om verbonden magnetische detectie- en opvangsystemen te integreren:

- Slimme sensoren: waarschuwen in real-time bij de aanwezigheid van verontreinigingen.

- Voorspellend onderhoud: vermindering van interventies dankzij geautomatiseerde diagnoses.

- Continue monitoring: voorkomt ophoping van verontreinigingen en optimaliseert het rendement.

3.3. Use cases en praktijkervaring

De integratie van magnetische oplossingen heeft veel bedrijven geholpen hun productiviteit en conformiteit te verbeteren. Voorbeelden:

- Voedingsindustrie: vermindering van besmettingen dankzij filtratiemagneten.

- Farmaceutische sector: installatie van magnetische detectoren om homogene mengsels zonder verontreinigingen te garanderen. Detectiesystemen worden ook voorzien op de verpakkingslijnen aan het einde van de lijn om niet-conforme batches te verwijderen.

- Recycling en bouw: gebruik van hoogwaardige magnetische scheiders om materialen te sorteren.

4. FAQ: Antwoorden op veelgestelde vragen

4.1. Wat is het verschil tussen een magneet en een metaaldetector?

Magneten vangen alleen ijzerhoudende deeltjes op, terwijl metaaldetectoren alle soorten metalen identificeren, inclusief niet-ferrometalen.

Magneten moeten regelmatig worden gereinigd om deeltjes te verwijderen en hun effectiviteit te behouden. Detectoren vangen geen deeltjes op. Er moeten uitwerpsystemen worden gekoppeld om gedetecteerde metaaldeeltjes te verwijderen. Dit leidt onvermijdelijk tot productverlies omdat "pakketten" product worden afgevoerd.

4.2. Welk onderhoud is nodig voor een magnetisch opvangsysteem?

Regelmatige reiniging van de magneten is essentieel om hun effectiviteit te behouden en de ophoping van verontreinigingen te voorkomen.

Er kunnen verschillende systemen worden voorzien om de reiniging te vereenvoudigen. De staven worden in hulzen geplaatst. Door de hulzen te verwijderen, kunnen de opgevangen deeltjes moeiteloos worden "vrijgelaten".

Easyclean-systemen hebben de voorkeur op lijnen met een hoge snelheid die een constante doorstroom vereisen.

4.3. Kunnen verschillende detectie- en opvangtechnologieën worden gecombineerd?

Ja, de combinatie van magneten, detectoren en magnetische scheiders optimaliseert de procesveiligheid.

4.4. Werken magnetische systemen in een ATEX-omgeving?

Ja, de meeste systemen (opvang en detectie) zijn ATEX-gecertificeerd voor gebruik in explosiegevaarlijke omgevingen.

4.5. Hoe kies ik de beste oplossing voor mijn industrie?

De analyse van het producttype, het debiet en de wettelijke vereisten maakt het mogelijk om de meest geschikte oplossing te selecteren.

De kosten van het systeem moeten ook in overweging worden genomen in het licht van de mogelijke gevolgen.

Conclusie:

De integratie van magnetische oplossingen in industriële processen garandeert de veiligheid van producten en apparatuur.

Het is belangrijk om een duidelijk onderscheid te maken tussen opvang en detectie om het systeem aan te passen aan de behoeften en doelstellingen.

👉 Heeft u een project? Om uw poederprocessen duurzaam te beveiligen en een optimaal niveau van kwaliteit en conformiteit te garanderen, neem contact op met onze teams om uw project te bespreken en te profiteren van een magnetische detectie- en opvangoplossing die perfect is aangepast aan uw behoeften.