Detectie van metaaldeeltjes in de poederindustrie: normen en regelgeving om te kennen

Metaalverontreiniging is een groot probleem in de poederindustrie, met name in de voedingsmiddelenindustrie, de farmaceutische industrie en de chemische industrie. Om de productveiligheid en naleving van de regelgeving te garanderen, gelden strenge normen voor het gebruik van metaaldetectoren en magneetscheiders.

In dit artikel worden de belangrijkste geldende voorschriften en de gevolgen daarvan voor bedrijven die met poeders werken, besproken.

1. Waarom moet de detectie van metaaldeeltjes worden gereguleerd ?

Risico's van metaalverontreiniging

De aanwezigheid van metaaldeeltjes in poedervormige producten kan ernstige gevolgen hebben voor de gezondheid van consumenten en aanzienlijke economische verliezen veroorzaken voor de betrokken bedrijven.

Gevolgen voor de gezondheid van consumenten:

- Risico op inslikken van vreemde voorwerpen: De aanwezigheid van harde, puntige of scherpe vreemde voorwerpen in levensmiddelen vormt een reëel gevaar voor de consument bij accidentele inslikking.

- Ziekenhuisopnames als gevolg van het inslikken van vreemde voorwerpen: Het inslikken van vreemde voorwerpen is verantwoordelijk voor ongeveer 4% van de endoscopische spoedgevallen bij volwassenen.

Industriële en economische gevolgen:

- Frequentie van productterugroepingen: Fysieke verontreiniging, met name door metaaldeeltjes, is een veelvoorkomende oorzaak van productterugroepingen in de voedingsmiddelenindustrie.

- Concrete voorbeelden van recente terugroepingen: Er zijn terugroepingen van brood, bakkerijproducten en diepvriesproducten uitgevoerd vanwege de mogelijke aanwezigheid van metalen vreemde voorwerpen.

- Economische gevolgen: Productterugroepingen brengen hoge kosten met zich mee voor bedrijven (directe verliezen, reputatie, vertrouwen).

De betrokken sectoren

Metalen verontreiniging treft verschillende industriële sectoren, die elk met specifieke uitdagingen worden geconfronteerd.

- 1. De agrovoedingssector: Poedervormige producten zoals meel, melkpoeder en kruiden zijn bijzonder kwetsbaar. Terugroepacties vanwege de aanwezigheid van metalen vreemde voorwerpen komen vaak voor.

- 2. De farmaceutische industrie: De aanwezigheid van metaaldeeltjes kan de werkzaamheid van geneesmiddelen aantasten en risico's voor de gezondheid van patiënten opleveren. Goede productiepraktijken vereisen strikte controle.

- 3. De chemische en kunststofindustrie: Metalen deeltjes kunnen de kwaliteit van eindproducten aantasten (defecten, non-conformiteiten). Detectie is essentieel voor kwaliteit en veiligheid.

2. Wat zijn de belangrijkste geldende normen ?

De regelgeving voor de detectie van metaaldeeltjes verschilt per branche en regio. De normen stellen strenge eisen om de veiligheid van consumenten en de conformiteit van producten te waarborgen.

Internationale voedselnormen

In de voedingsmiddelenindustrie is metaalverontreiniging een belangrijke oorzaak van productterugroepingen. Om dit te voorkomen, schrijven verschillende normen en certificeringen strenge controles voor.

- HACCP (Hazard Analysis Critical Control Point)

- Risicobeheersysteem dat de identificatie en beheersing van kritieke punten in verband met fysieke verontreinigingen voorschrijft. Metaaldetectoren moeten worden geplaatst op kritieke controlepunten (CCP's), met name vóór de verpakking. Vereist door tal van gezondheidsautoriteiten (FDA, DGCCRF, enz.).

- IFS (International Featured Standards) & BRC (British Retail Consortium)

- Erkende normen om de veiligheid van eindproducten te garanderen. Ze schrijven de integratie van metaaldetectoren en industriële magneten voor. BRC eist bijvoorbeeld dat apparatuur metaaldeeltjes kleiner dan 1,5 mm in bepaalde soorten voedingsmiddelen kan detecteren.

- ISO 22000

- Internationale norm voor de hele voedselketen. Bevat eisen inzake beheersing van fysieke gevaren (metaaldetectie), is gebaseerd op HACCP, maar omvat ook verplichtingen inzake traceerbaarheid en validatie van apparatuur.

Farmaceutische regelgeving

De aanwezigheid van metaaldeeltjes kan de zuiverheid van geneesmiddelen in gevaar brengen en patiënten aan ernstige risico's blootstellen.

- GMP (Good Manufacturing Practices – Goede fabricagepraktijken)

- Schrijven systematische controles op metaalverontreiniging in alle stadia voor. Metaaldetectoren moeten regelmatig worden gekalibreerd en gevalideerd.

- USP <232> en <233> (United States Pharmacopeia)

- Specifieke normen voor de controle van elementaire verontreinigingen, waaronder metalen. Legt maximale drempelwaarden voor zware metalen vast.

Specifieke normen voor de chemische en kunststofindustrie

Deze industrieën zijn onderworpen aan regelgeving om verontreiniging te voorkomen en de veiligheid te waarborgen.

- ATEX 2014/34/EU (Explosieve atmosferen)

- Van toepassing op explosiegevaarlijke zones (brandbare poeders). Detectieapparatuur moet ATEX-gecertificeerd zijn om elk risico op vonken te voorkomen.

- REACH (Registration, Evaluation, Authorization and Restriction of Chemicals)

- Europese verordening tot beperking van het gebruik van gevaarlijke stoffen. Verplichting om aan te tonen dat processen vrij zijn van metaalverontreiniging die de chemische eigenschappen kan aantasten.

Concrete voorbeelden van de toepassing van normen voor de detectie van metaaldeeltjes

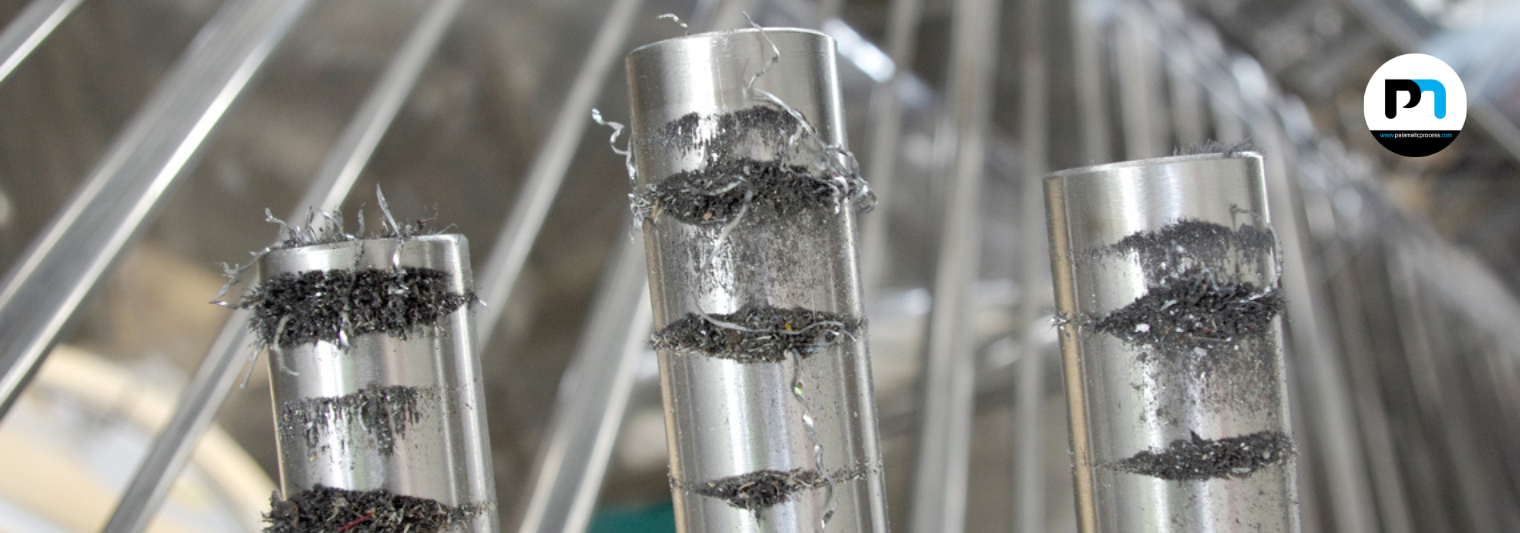

- 1. Voedingsmiddelenindustrie: naleving van HACCP en BRCCas: Een fabriek voor de productie van melkpoeder in EuropaNa detectie van microdeeltjes roestvrij staal.Geconstateerd probleem: Slijtage van de maalapparatuur.Genomen maatregelen: Integratie van een zeer gevoelige metaaldetector aan het einde van de productielijn, toevoeging van een krachtige magneet vóór de verpakking, HACCP-validatieplan.Resultaten: 98% vermindering van de verontreiniging, BRC-certificering niveau AA.

- 2. Farmaceutische industrie: naleving van GMP en USP <232>Casus: Productie van farmaceutische capsulesNa detectie van staalresten.Geconstateerd probleem: Aantasting van compressiemachines.Genomen maatregelen: Installatie van hoogfrequente detectoren stroomopwaarts, periodieke validatie GMP/USP, volledige traceerbaarheid.Resultaten: Geen verdere verontreiniging, USP-conformiteit gegarandeerd.

- 3. Chemische en kunststofindustrie: naleving van ATEX- en REACH-normen Geval: Productie van kunststofpoeders (automobielindustrie)Om defecten door metaaldeeltjes te voorkomen.Geconstateerd probleem: Risico op metaaldeeltjes die de kwaliteit aantasten, ATEX-geclassificeerde locatie.Genomen maatregelen: Gebruik van magnetische scheiders in kritieke fasen, toevoeging van een ATEX-gecertificeerd online detectiesysteem, validatie volgens REACH.Resultaten: Non-conformiteitspercentage < 0,01%, ATEX-certificering gevalideerd.

3. Hoe kunt u voldoen aan de regelgeving inzake metaaldetectie ?

Om aan de regelgeving te voldoen, is een rigoureuze aanpak nodig waarbij technologie, controleprocedures en voortdurende validatie worden gecombineerd.

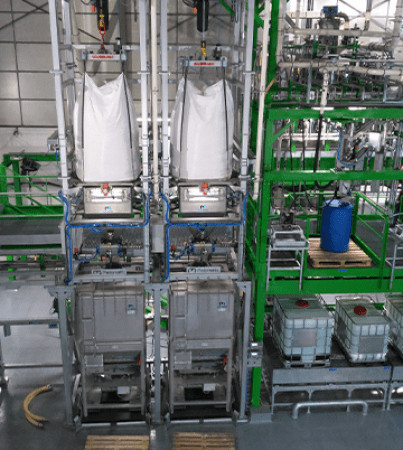

Integratie van metaaldetectoren in productielijnen

Een van de belangrijkste manieren om conformiteit te garanderen, is door hoogwaardige detectieapparatuur in verschillende stadia van het proces te integreren.

1. Kies het juiste type detector

Er zijn verschillende technologieën beschikbaar:

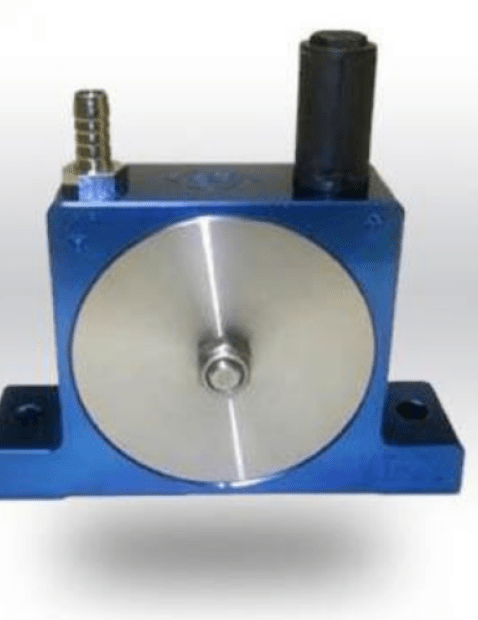

- Elektromagnetische detectoren: detecteren ferro- en non-ferroverontreinigingen via magnetische velden. Ideaal voor droge poeders.

- Röntgendetectoren: identificeren metalen, maar ook glas en dichte kunststoffen.

- Magnetische scheiders: vangen ferrodeeltjes fysiek op in een eerdere fase van het proces.

Voorbeeld: In de voedingsmiddelenindustrie worden vaak tunneldetectoren gebruikt op transportbanden vóór de verpakking.

2. Bepaal de kritieke controlepunten (CCP's)

CCP's zijn stappen waar detectie/verwijdering maximaal moet zijn:

- Bij ontvangst van de grondstoffen.

- Voor en na het zeven (slijtage van apparatuur detecteren).

- Vlak voor de verpakking (laatste controle).

Goede praktijken: Gebruik de HACCP-methode om deze punten te identificeren en te controleren.

Goede praktijken om conformiteit te garanderen

1. Kalibratie en validatie van detectieapparatuur

Metaaldetectoren moeten regelmatig worden getest en gekalibreerd.

Aanbevolen validatietests:

- Metaalkogeltest: doorvoeren van gekalibreerde monsters.

- Controle van de gevoeligheidsdrempels: aanpassing volgens de normen.

- Gedocumenteerde controles: archivering voor traceerbaarheid en audits.

2. Registratie en traceerbaarheid van controles

Documentatie is essentieel.

Te vermelden elementen:

- Tijdstempel van de controles.

- Resultaten van de tests en kalibraties.

- Correctieve maatregelen bij detectie.

Voorbeeld: In de farmaceutische industrie (GMP) moeten gegevens minimaal 5 jaar worden bewaard.

3. Opleiding van personeel in het beheer van metaalverontreinigingen

Goed opgeleid personeel voorkomt fouten en zorgt voor een doeltreffende controle.

Aanbevolen opleidingsprogramma:

- Bewustmaking van de gevaren.

- Controle- en onderhoudsprocedures.

- Te volgen procedure bij detectie.

Heeft u een project ?

Ik sta tot uw beschikking om u te adviseren en te begeleiden bij uw onderzoek.

Guillaume, expert in kwaliteitscontrole en poederveiligheid

4. Welke sancties worden opgelegd bij niet-naleving ?

Het niet naleven van de voorschriften inzake de detectie van metaaldeeltjes kan voor bedrijven ernstige financiële en juridische gevolgen hebben.

Juridische en financiële gevolgen

Wanneer metaalverontreiniging wordt aangetroffen in een product dat op de markt is gebracht, kunnen de gezondheidsautoriteiten een terugroepactie, een productiestop of zelfs strafrechtelijke sancties opleggen.

1. Productterugroepingen en financieel verlies

- Een productterugroeping kan een bedrijf miljoenen euro's kosten door de vernietiging van voorraden en de terugbetaling van distributeurs.

- In geval van voedselbesmetting kunnen supermarkten en consumenten schadevergoeding eisen, waardoor de financiële impact nog groter wordt.

- Voorbeeld (2022): Terugroepactie van >200.000 eenheden besmette bloem (geschatte schade: 4 miljoen euro).

2. Administratieve en strafrechtelijke sancties

- Gezondheidsautoriteiten (DGCCRF, FDA, EFSA) kunnen boetes opleggen (niet-naleving van HACCP, BRC, ISO 22000).

- Tijdelijke of definitieve sluiting van de fabriek kan worden bevolen als de corrigerende maatregelen niet snel worden genomen.

- Als de consument in gevaar wordt gebracht, kunnen leidinggevenden worden vervolgd wegens nalatigheid of het in gevaar brengen van het leven van anderen.

- Voorbeeld (2021): Farmaceutisch bedrijf veroordeeld tot boete van 1,2 miljoen euro (ongeschikte geneesmiddelen).

Gevolgen voor de reputatie en het vertrouwen van de consument

Metallische verontreiniging kan het imago van een bedrijf ernstig schaden en leiden tot verlies van marktaandeel.

1. Verlies van vertrouwen van de consument

- Productterugroepingen krijgen vaak veel aandacht in de media, wat de geloofwaardigheid van een bedrijf kan schaden.

- Uit een onderzoek blijkt dat 70% van de consumenten een merk mijdt na een productterugroepingsactie in verband met een gevaar voor de gezondheid.

2. Risico op contractbreuk met distributeurs

- Grote distributieketens hanteren strikte normen en kunnen een contract opzeggen als een leverancier niet voldoet aan de voedselveiligheidseisen.

- Voorbeeld: Merk van babyvoeding verliest zijn belangrijkste contract (omzetdaling van 30%).

Oplossing: Proactief risicobeheer en strenge kwaliteitscontroles zijn essentieel om dergelijke situaties te voorkomen.

5. FAQ: Veelgestelde vragen over de detectie van metaaldeeltjes

- Hoe werkt een metaaldetector in een productielijn?

- Hij maakt gebruik van een elektromagnetisch veld om de aanwezigheid van metaaldeeltjes op te sporen. Als het veld wordt verstoord, waarschuwt een signaal de operator of activeert een uitwerpsysteem.

- Welke metalen worden het meest gedetecteerd in de poederindustrie?

- Voornamelijk: roestvrij staal (slijtage van apparatuur), ijzer (gereedschap, constructies), aluminium (verpakkingen), zware metalen (accidentele verontreiniging van grondstoffen).

- Welke regelgeving geldt voor metaaldetectie in de voedingsmiddelenindustrie?

- De belangrijkste normen zijn HACCP, BRC & IFS, ISO 22000.

- Wat is het verschil tussen een metaaldetector en een magnetische scheider?

- Een detector lokaliseert en signaleert/wijst af. Een magnetische scheider vangt ijzerhoudende deeltjes fysiek op.

- Hoe vaak moet een metaaldetector worden gecontroleerd en gekalibreerd?

- Aanbeveling: dagelijkse validatietests, maandelijkse volledige kalibratie (volgens de normen).

- Hoe kunnen valse positieven bij metaaldetectie worden voorkomen?

- Zorg voor een omgeving zonder elektromagnetische interferentie, pas de gevoeligheid aan het product aan (let op zouten/vocht) en train de operators.

- Welke andere sectoren dan de voedingsmiddelenindustrie hebben met deze regelgeving te maken?

- Farmaceutische industrie (GMP, USP), chemie en kunststofverwerking (REACH, ATEX), mijnbouw en metaalindustrie.

6. Conclusie: veiligheid en naleving garanderen dankzij metaaldetectie

Verontreiniging door metaaldeeltjes vormt een groot risico voor de poederindustrie. Of het nu gaat om voedingsmiddelen, farmaceutische producten of chemicaliën, naleving van normen en voorschriften is essentieel om de veiligheid van de consument te garanderen en zware sancties te voorkomen.

Door de integratie van geschikte metaaldetectoren in combinatie met duidelijk omschreven kritieke controlepunten kan het risico op verontreiniging drastisch worden verminderd.

Bovendien zijn regelmatig onderhoud, opleiding van operators en nauwkeurige documentatie essentieel om te voldoen aan de wettelijke voorschriften.

✅ Wilt u de metaaldetectie in uw productielijn optimaliseren? Neem contact op met onze experts voor een gepersonaliseerde audit en oplossingen op maat van uw industriële behoeften.