Optimaliseren van poederstroming in hydrometallurgie: uitdagingen, best practices en industriële toepassingen

In de moderne hydrometallurgische industrie is het beheersen van de stromingseigenschappen van poeders een grote technische en economische uitdaging.

Bij hydrometallurgische processen worden poedervormige materialen in vele stadia verwerkt: malen van ertsen, verwerken van precipitaten, filteren, drogen en verpakken van eindproducten.

Een onvoldoende poedervloeibaarheid verandert een installatie met hoge prestaties al snel in een operationele nachtmerrie, waarbij silo's dichtslibben, gewelven ontstaan, deeltjes ontmengen en apparatuur verstopt raakt.

Dit artikel geeft een uitgebreid overzicht van de problemen, methoden en innovaties voor het verbeteren van de poedervloeibaarheid in hydrometallurgische processen op de lange termijn.

1. De technische en economische uitdagingen van slecht stromende poeders

Invloed op onderhoudskosten

De behandeling van poeders met een lage vloeibaarheid leidt tot vroegtijdige slijtage van transferapparatuur.

Stromingsproblemen zijn verantwoordelijk voor 35% tot 40% van de ongeplande onderhoudswerkzaamheden in hydrometallurgische eenheden.

Een studie die in 2023 werd uitgevoerd op vijftien productiesites toonde aan dat een verbetering vande vloeibaarheidsindex van poeders (gemeten aan de hand van de rotatiehoek) van slechts 5° de gerelateerde onderhoudskosten met gemiddeld 22% kan verminderen.

De meest betrokken componenten zijn over het algemeen :

- Schroeven en transportbanden, waarvan de levensduur met 30 tot 50% kan worden verkort.

- Kleppen en kleppen, die onderhevig zijn aan versnelde slijtage.

- De binnenbekledingen van silo's en trechters, die beschadigd raken door overmatige spanning.

Deze terugkerende storingen leiden tot directe uitgaven (vervanging van onderdelen, arbeidskosten) die worden geschat op 2 tot 4% van de jaaromzet, afhankelijk van de grootte van de installaties.

Geassocieerde productieverliezen

Stroomonderbrekingen leiden tot bijzonder schadelijke productiestops.

Uit een vergelijkende analyse van de Canadese hydrometallurgische sector in 2022 bleek dat problemen met de poederstroom verantwoordelijk waren voor :

- 7 tot 12% niet geplande stilstand

- 3 tot 5% vermindering van de totale bezettingsgraad

- Een gemiddeld inkomstenverlies van €850 per ton geïnstalleerde capaciteit per jaar

In logingsinstallaties waar de regelmaat van de toevoer van vaste reagentia van cruciaal belang is, kunnen fluctuaties in het debiet de metaalextractieopbrengst met 3 tot 8 punten verlagen, wat een directe impact heeft op de winstgevendheid.

Invloed op productkwaliteit

De productkwaliteit is sterk afhankelijk van de homogene en gecontroleerde stroming van de poeders.

Afwijkingen in de stroming leiden tot

- Segregatie: deeltjes van verschillende grootte of dichtheid hebben de neiging om zich te scheiden tijdens de stroming, waardoor heterogeniteit in de mengsels ontstaat.

Bij selectieve precipitatieprocessen kan deze ontmenging leiden tot variaties in de zuiverheid van het eindproduct van 0,5 tot 2%.

- Onregelmatige dosering: Een onregelmatige stroming leidt tot fluctuaties in de stroomsnelheid tot ±15% rond de nominale waarde, wat de stoichiometrie van reacties in gevaar brengt en de totale opbrengst beïnvloedt.

- Veranderingen in fysische eigenschappen: Overmatige mechanische spanning kan de kristallijne structuur en morfologie van de deeltjes veranderen.

Een onderzoek naar zinkoxidepoeders toonde aan dat hoge afschuifspanningen de specifieke oppervlakte tot 18% konden verminderen, wat de reactiviteit van het product direct beïnvloedde.

Non-conformiteiten als gevolg van deze problemen vertegenwoordigen gemiddeld 2,8% van de totale productie in de sector.

Industriële veiligheidsrisico's

De risico's van slecht vloeiende poeders hebben ook een invloed op de veiligheid:

Risico's verbonden aan een slechte vloeibaarheid kunnen zijn:

- Risico opinstorting van gewelven: De vorming van bruggen en gewelven in silo's creëert vacuümzones die plots kunnen instorten en onmiddellijke overbelasting veroorzaken.

- Stofemissies: Handmatig ingrijpen om stromen te ontstoppen veroorzaakt potentieel giftige stofemissies, wat een aanzienlijk risico voor beroepsmatige blootstelling vormt.

- Mechanische overbelasting: Pogingen om de doorstroming te herstellen kunnen constructies blootstellen aan spanningen die de ontwerplimieten overschrijden.

Industriestatistieken tonen aan dat 12% van de ernstige industriële ongevallen in de hydrometallurgische sector verband houden met problemen met de doorstroming van vaste materialen.

Analyse van de incidenten toont aan dat de blootstellingstijd van operators aan de risico's die gepaard gaan met het werken aan geblokkeerde poeders met 78% kan worden verminderd door de vloeibaarheid van materialen preventief te verbeteren.

2. Optimalisatie van de deeltjesgrootte en morfologie

Werkingsmechanisme

De verdeling en vorm van de deeltjesgrootte hebben een directe invloed op de interacties tussen de deeltjes en daardoor op de algehele vloeibaarheid.

Optimalisatie bestaat uit :

- De verdeling van de deeltjesgrootte aanpassen om interstitiële ruimten te minimaliseren en tegelijkertijd cohesiekrachten te beperken

- De voorkeur geven aan bol- of ellipsvormige morfologieën die mechanische blokkades en contactoppervlakken verminderen.

Deze aanpassingen hebben een direct effect op de inwendige wrijvingscoëfficiënt en denatuurlijke rotatiehoek, belangrijke parameters voor vloeibaarheid.

Voordelen en beperkingen

Voordelen:

- Duurzame oplossing zonder chemische toevoegingen

- Gelijktijdige verbetering van compactheid en vloeibaarheid

- Aanzienlijke vermindering van boogvorming (tot 65% afhankelijk van het bestudeerde geval)

Beperkingen :

- Vereist nauwkeurige, goed onderhouden maal-/zeefapparatuur

- Kan andere fysisch-chemische eigenschappen van het materiaal wijzigen (reactiviteit, oplosbaarheid)

- Initiële investering vaak aanzienlijk

Industrieel voorbeeld

De hydrometallurgische raffinaderij van Kokkola (Finland) heeft de deeltjesgrootteverdeling van zijn neergeslagen zinkhydroxide geoptimaliseerd door een tweetraps pneumatisch classificatiesysteem te gebruiken.

De strakkere deeltjesgrootteverdeling (90% van de deeltjes tussen 45 en 75 μm) resulteerde in een verbetering van deHausner flow index van 1,38 naar 1,22.

Verkregen resultaten:

- 82% minder ontstoppingen

- 7,3% toename in massadebiet in transfersystemen

- Rendement op investering bereikt in 8,5 maanden werking

- Geschatte jaarlijkse besparing van €420.000

Heb je een project in gedachten?

Ik ben er om je te adviseren en je te helpen met je project.

Guillaume, expert in poederverwerking binnen hydrometallurgie

3. Operationele oplossingen om de vloeibaarheid van poeder te verbeteren

Toevoeging van fluïdiserende additieven

Werkingsmechanisme

Verdunningsadditieven werken via drie hoofdmechanismen:

- Vermindering van elektrostatische krachten door neutralisatie van oppervlakteladingen

- Vermindering van Van der Waals krachten door wijziging van de oppervlakteruwheid

- Creatie van een grenslaag die direct contact tussen deeltjes vermindert.

De additieven die het meest gebruikt worden in de hydrometallurgie zijn pyrogeen kiezelzuur (0,1-0,5%), metaalstearaten ( 0,2-1%) en bepaalde organische derivaten zoals polyethyleenglycol (0,3-0,8%).

Voordelen en beperkingen

Voordelen :

- Snel te gebruiken zonder grote aanpassingen aan de apparatuur

- Dosering kan worden aangepast aan de bedrijfsomstandigheden

- Hoog rendement, zelfs bij lage concentraties (meestal <1%)

Beperkingen

- Terugkerende verbruikskosten van additieven

- Risico van contaminatie van het eindproduct

- Compatibiliteit soms beperkt met volgende processtappen

Industrieel voorbeeld

In een eenheid die koperoxide uit percolaat produceert in Chili, maakte de toevoeging van 0,3% hydrofobe pyrogene silica in het oxidepoeder na filtratie het mogelijk:

- Een vermindering van de dynamische rotatiehoek van 56° naar 38°.

- 91% minder verstoppingen in verpakkingssystemen

- Verbeterde doseernauwkeurigheid van ±12% naar ±3

- Een extra materiaalkost van €1,2/ton gecompenseerd door een verlaging van de operationele kosten met €3,8/ton.

Het gebruik van een biogrondstof op basis van gemodificeerd zetmeel (0,4%) toonde een vergelijkbare doeltreffendheid met een 43% lagere impact op het milieu volgens de levenscyclusanalyse.

Specifieke mechanische behandelingen

Werkingsmechanisme

Mechanische behandelingen hebben als doel de cohesiekrachten tussen de deeltjes te verstoren en de energie te leveren die nodig is om stroming op gang te brengen en te houden.

Er worden drie belangrijke benaderingen gebruikt:

- Gecontroleerde trilling: Toepassing van trillingen met een geoptimaliseerde frequentie en amplitude om de poedermassa tijdelijk vloeibaar te maken zonder verdichting te veroorzaken.

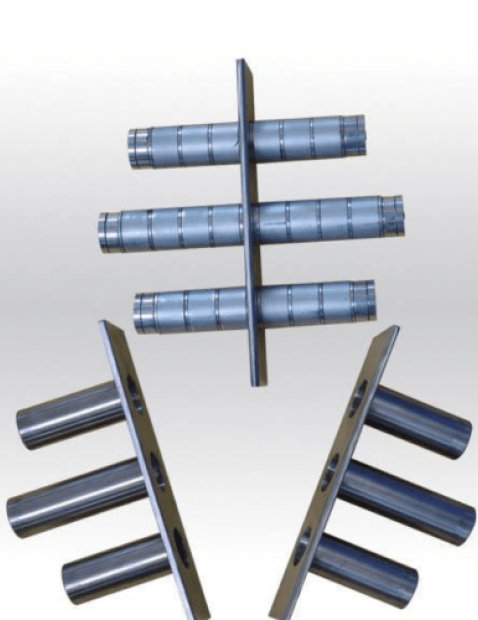

- Mechanische fluïdisatie: Gebruik van roerders, mixers of roterende schijven om een gecontroleerde schuif te creëren die het poeder in een quasi-vloeibare toestand houdt.

- Pneumatische hulp: Injectie van lucht onder lage druk om het contact tussen de deeltjes te verminderen en de stroming te vergemakkelijken.

Voordelen en beperkingen

Voordelen:

- Onmiddellijke actie op stroming

- Aanpasbaarheid aan variaties in materiaaleigenschappen

- Behoud van de fysisch-chemische eigenschappen van het poeder

Beperkingen :

- Energieverbruik kan hoog zijn

- Mogelijke afslijting van kwetsbare deeltjes

- Specifiek ontwerp vereist voor elke installatie

Industrieel voorbeeld

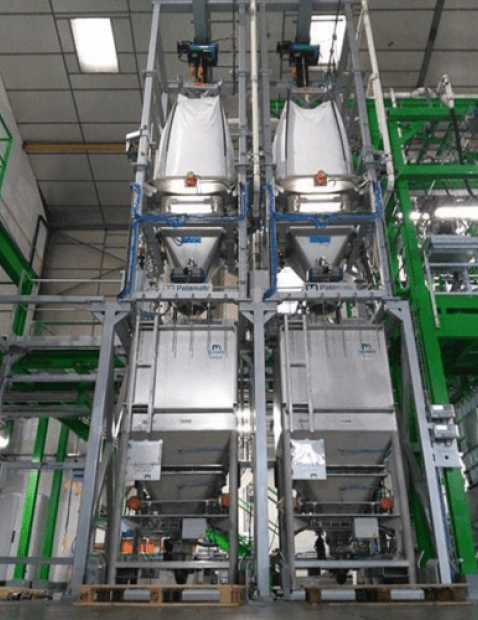

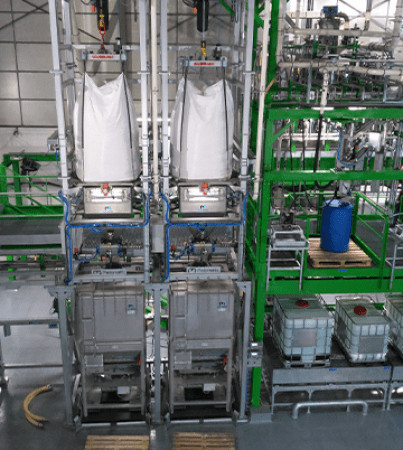

Umicore heeft een mechanisch fluïdiseringssysteem met een trilkegel geïmplementeerd in haar anodeslibbehandelingsinstallatie in Hoboken (België).

Het systeem combineert laagfrequente trilling (12 Hz) met gesynchroniseerde gepulseerde luchtinjectie.

De resultaten spreken voor zich:

- Verhoging van het debiet van 760 kg/u naar 1250 kg/u (+64%)

- Vermindering van de variabiliteit in debiet van ±18% naar ±4

- Vermindering van stroomverbruik per overgebrachte ton van 1,8 kWh naar 1,2 kWh.

- Volledige eliminatie van handmatige interventie voor ontstoppen

De investering van €175.000 betaalde zichzelf in minder dan 14 maanden terug, dankzij de productiviteitswinst en de lagere onderhoudskosten.

Veranderingen in omgevingscondities

Werkingsmechanisme

De stromingseigenschappen van poeders worden sterk beïnvloed door omgevingscondities:

- Beheersing van de relatieve vochtigheid: Het verlagen van de vochtigheid beperkt de vorming van vloeistofbruggen tussen de deeltjes, een fenomeen dat vooral problematisch is voor vochtzouten.

- Temperatuurbeheersing: Een gecontroleerde verhoging van de temperatuur vermindert vochtadsorptie en kan de adhesiekrachten tussen deeltjes verminderen.

- Drukmodificatie: In sommige gevallen kan een lichte drukverhoging of drukverlaging de stromingseigenschappen aanzienlijk verbeteren.

Voordelen en beperkingen

Voordelen:

- Uniforme verbetering van vloei-eigenschappen

- Geen chemische verandering van producten

- Mogelijke synergie met andere optimalisatiemethoden

Beperkingen :

- Energiekosten in verband met airconditioning

- Technische complexiteit van omgevingscontrolesystemen

- Gevoeligheid voor seizoensgebonden variaties

Industrieel voorbeeld

Een nikkelsulfaatfabriek in Australië heeft een geïntegreerd omgevingscontrolesysteem geïmplementeerd voor de droog- en conditioneringseenheden.

Het systeem handhaaft een relatieve vochtigheid van minder dan 35% en een constante temperatuur van 33°C in de kritische zones voor poederoverdracht.

De resultaten na 12 maanden gebruik zijn significant:

- Verbetering van deCarr flowability index van 22 naar 16

- 68% vermindering in stroomincidenten

- Handling-gerelateerdeproductverliezen verminderd van 2,3% naar 0,8

- Extra energieverbruik van 135 kWh/ton gecompenseerd door een productiviteitsstijging van 11%.

4. Recente technologische innovaties en toekomstperspectieven

Nanogestructureerde coatings

Polymeer- of keramische coatings op nanoschaal worden nu aangebracht op oppervlakken die in contact komen met poeders.

Deze behandelingen creëren geoptimaliseerde oppervlaktepatronen ('haaienhuid' type) diede deeltjesadhesie drastisch verminderen.

Industriële tests tonen een vermindering van dewrijvingshoek van 30 tot 40% in vergelijking met conventionele gepolijste oppervlakken.

De duurzaamheid van deze coatings bereikt nu 18 tot 24 maanden in abrasieve omgevingen.

On-line karakteriseringssystemen

Poederreologie kan nu continu worden gecontroleerd met behulp van niet-intrusieve akoestische en optische sensoren.

Deze systemen analyseren in realtime

- Deeltjesgrootteverdeling

- Cohesie tussen deeltjes

- Agglomeratietrends

In combinatie met algoritmen voor kunstmatige intelligentie maken deze systemen het mogelijk omte anticiperen op stromingsproblemen en de bedrijfsparameters automatisch aan te passen voordat verstoppingen optreden.

Gecontroleerde elektrostatische fluïdisatie

Een innovatieve benadering bestaat uit het toepassen van een gemoduleerd elektrostatisch veld dat de cohesiekrachten tussen deeltjes wijzigt.

Met de huidige prototypes kunnen de adhesiekrachten tot 60% worden verminderd zonder chemische wijziging van het poeder.

Deze technologie, die zich nog in de industriële demonstratiefase bevindt, lijkt vooral veelbelovend voor fijne metaalpoeders en halfgeleidende oxiden.

Bioadditieven uit de circulaire economie

Recent onderzoek heeft verschillende bijproducten uit de land- en bosbouw geïdentificeerd die, na een specifieke behandeling, uitstekende fluïdiserende eigenschappen hebben.

Deze biogebaseerde additieven bieden een duurzaam alternatief voor synthetische vloeimiddelen met een 70 tot 85% lagere milieu-impact.

Gemodificeerde ligninederivaten en cellulosenanofibrillen presteren bij gelijkwaardige concentraties vergelijkbaar met conventioneel pyrogeen silicium.

Conclusie

Conclusie

Het optimaliseren van de poedervloeibaarheid is een cruciale hefboom voor dehydrometallurgische industrie.

Fabrikanten die hun processen willen verbeteren, raden we aan :

- Precieze karakterisering van de stromingseigenschappen van poeders in elke kritische fase van het proces

- Een geïntegreerde strategie te ontwikkelen die optimalisatie van de deeltjesgrootte, additieven en de juiste mechanische ondersteuning combineert

- monitoringsystemen te installeren om afwijkingen in een vroeg stadium te detecteren en preventieve actie te ondernemen

- Train operationele teams in de grondbeginselen van poedermechanica

- Vloeibaarheid integreren als een belangrijke parameter in hetcontinue verbeteringsproces

Het rendement op investering, over het algemeen minder dan 18 maanden, in combinatie met verbeterde werkomstandigheden en productkwaliteit, rechtvaardigt volledig de toenemende aandacht die de leiders in de hydrometallurgische sector aan dit onderwerp besteden.

📞 Werk je inde hydrometallurgischeverwerking of opwaardering?

Neem contact op met onze experts om samen een op maat gemaakte, krachtige en veilige productielijn te ontwerpen.