Verwerkte poeders: zetmeel, zout, gedehydrateerd eiwit

Proceslijn voor het doseren van ingrediënten

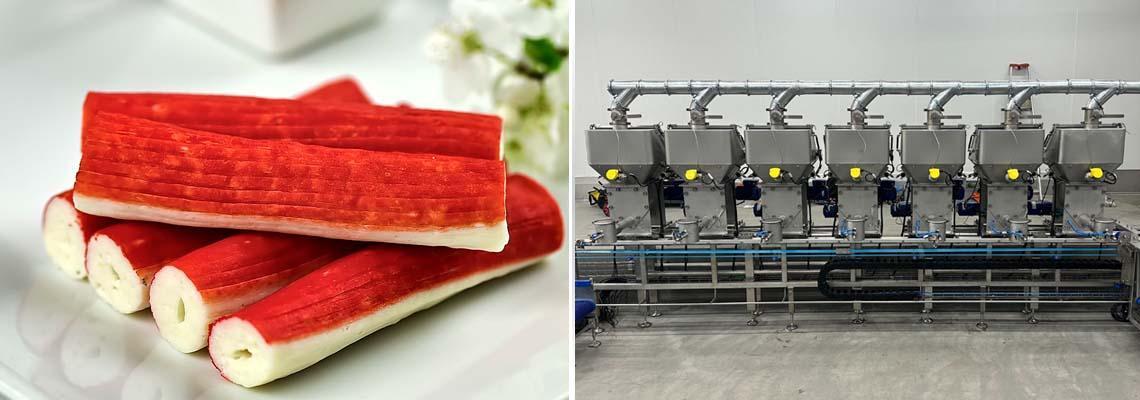

Optimalisatie van een productielijn voor surimi met het DosingMatic® Shuttle systeem van Palamatic Process om de precisie en efficiëntie van het productieproces van krabsticks te verbeteren.

In de zich voortdurend ontwikkelende voedingsmiddelenindustrie spelen technologische innovaties een cruciale rol bij het optimaliseren van productieprocessen. De introductie van het DosingMatic® Shuttle systeem heeft het productieproces van surimi in de voedingsmiddelenindustrie aanzienlijk verbeterd. In deze casestudy wordt gekeken naar de positieve invloed van deze innovatieve oplossing op de nauwkeurigheid van het doseren, waardoor de efficiëntie van het industriële proces wordt gegarandeerd om een eindproduct van hoge kwaliteit te verkrijgen.

Doelstellingen van de installatie

Het doel van de installatie is het verbeteren van de doseernauwkeurigheid van de belangrijkste ingrediënten die worden gebruikt bij de samenstelling van surimi: de productie van surimi vereist een nauwkeurige en correcte dosering van ingrediënten zoals visvlees, zetmeel, zout en eiwit.

Elke afwijking in de dosering kan van invloed zijn op de kwaliteit en textuur van het eindproduct.

Technische oplossing

De technische oplossing die Palamatic Process heeft geïmplementeerd is het DosingMatic® Shuttle systeem: dit model is speciaal aangepast aan de productie van surimi. Het automatische doseersysteem zorgt voor een nauwkeurige controle van de ingrediënten en garandeert een nauwkeurige en uniforme verdeling in elke productiebatch.

Implementatie

Het DosingMatic® Shuttle systeem werkt door automatisch een weegschaal onder de 14 doseerschroeven te bewegen.

Elke dispenser is geprogrammeerd met een specifieke formule, waardoor een nauwkeurige verdeling van de ingrediënten mogelijk is.

De geavanceerde technologie van het systeem elimineert menselijke doseerfouten, waardoor de integriteit van het eindproduct en de nauwkeurigheid van de recepten worden gegarandeerd.

Resultaten

De introductie van het DosingMatic® Shuttle systeem heeft tot aanzienlijke verbeteringen geleid, waaronder:

- Verbeterde nauwkeurigheid: elk ingrediënt wordt met uiterste precisie gedoseerd, waardoor de consistentie van het eindproduct in elke productiebatch wordt gegarandeerd.

- Verhoogde efficiëntie: door het doseerproces te automatiseren komt er personeel vrij voor taken met een hogere toegevoegde waarde, waardoor de algehele productie-efficiëntie verbetert.

- Tijdsbesparing: het systeem verkort de productietijd dankzij een geautomatiseerd, goed gekalibreerd proces.

- Verbeterde traceerbaarheid: nauwkeurige registraties van gedoseerde ingrediënten verbeteren de traceerbaarheid, wat naleving van de regelgeving vergemakkelijkt.

De implementatie van de DosingMatic® Shuttle proceslijn laat duidelijk de positieve invloed zien op de productie van surimi. De precisie, automatisering en efficiëntie die dit systeem biedt, maken de weg vrij voor de productie van krabsticks van hoge kwaliteit die voldoen aan de strengste normen.