Verwerkte poeders: lactose, permeaat, diverse melkpoeders

Automatisering van poedertransport en -dosering in de zuivelsector

Achtergrond

In het kader van een moderniseringsproject wilde een fabrikant in de zuivelindustrie een geautomatiseerd systeem opzetten voor de verwerking van voedselpoeders, met name lactose en andere droge ingrediënten.

De belangrijkste uitdagingen waren het realiseren van een nauwkeurige batchdosering in vloeibare procestanks, het verbeteren van de hygiëne in de productieruimtes, en het voldoen aan de ATEX-richtlijnen (explosiegevaarlijke zones). Daarnaast was het belangrijk om de fysieke belasting voor operators te verminderen en het poedertransport te beveiligen in overeenstemming met strenge voedselveiligheidsnormen.

De installatie moest flexibel inpasbaar zijn in bestaande gebouwen en geschikt zijn voor meerdere ingrediënten via gescheiden toevoerkanalen.

Gerealiseerde oplossing

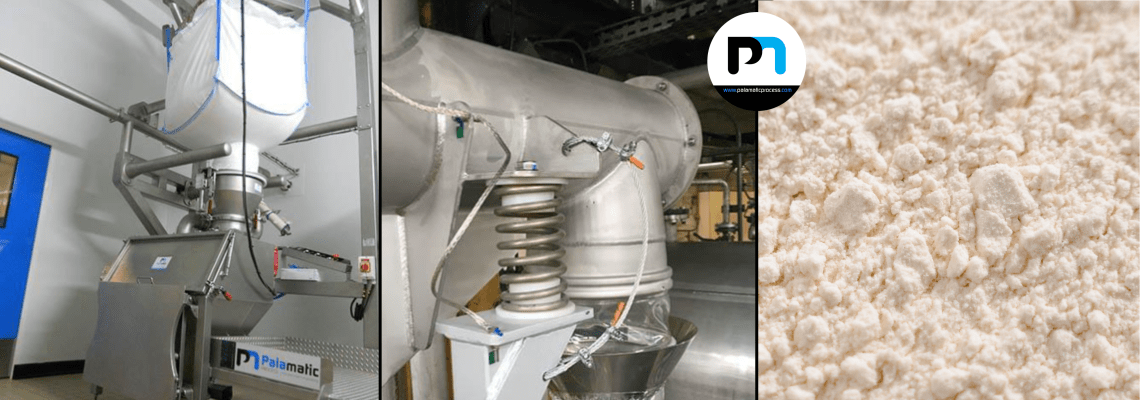

Om aan de eisen te voldoen werd een complete installatie voor poederverwerking ontworpen, bestaande uit dichtfasig pneumatisch transport en flexibele, zwaartekrachtgevoede textielsilo’s.

De hoofdaanvoer start bij een bigbag-losstation met een elektrische takel. De poeders worden via een gesloten transportsysteem pneumatisch overgebracht naar een textielsilo op weegcellen. Deze silo dient als batchvoorbereidingseenheid en voedt een poederinvoerder via een vibrerende transportgoot met terugslagklep tegen vochtinbreng.

Het gesloten pneumatische systeem garandeert contactloos transport, waardoor het risico op kruisbesmetting, segregatie en verstopping sterk wordt verminderd.

Voordelen van de installatie

- Nauwkeurige dosering: betrouwbare batchcontrole

De textielsilo’s op weegcellen maken het mogelijk om de dosering per batch uiterst nauwkeurig te regelen. In combinatie met instelbare vijzelmotoren en niveausensoren wordt een constante toevoer van grondstoffen gerealiseerd met een afwijking van doorgaans minder dan ±1% – essentieel voor gevoelige recepturen in de zuivelverwerking.

- Hygiënisch ontwerp: eenvoudig te reinigen

Alle apparatuur is uitgevoerd met gladde, hygiënische oppervlakken, inspectieluiken zonder retentiezones en snel demonteerbare onderdelen. Textiele silo’s beperken restvorming, remmen bacteriegroei af en zijn geschikt voor zowel handmatige als CIP-reiniging (Cleaning-In-Place). Het ontwerp voldoet aan de normen voor voedselverwerking (bijv. EU 1935/2004 en ATEX).

-

Conformiteit: voedselveilig en explosieveilig

Alle onderdelen die in contact komen met het product zijn verkrijgbaar in voedselveilige uitvoering (bijv. RVS 316, FDA-conforme dichtingen, antistatische materialen). De installatie voldoet aan ATEX-zoneclassificatie 20/21/22 en kan tevens worden geconfigureerd voor IECEx-omgevingen.

-

Ergonomie: veilige bediening op vloerniveau

Bigbag-losstations zijn voorzien van massagecilinders, een hefkruis en een stofdichte verbindingskop. Operators kunnen zakken legen zonder overbelasting. Bedieningspanelen en besturingen zijn op ergonomische hoogte geplaatst, ter voorkoming van fysieke klachten of letsel.

-

Flexibiliteit: twee gescheiden toevoerkanalen

De combinatie van een hoofdstation voor bigbags en een secundair station voor bigbags én handmatige zakken maakt het mogelijk om verschillende ingrediënten onafhankelijk toe te voeren. Beide stromen komen samen bij het doseerpunt, met automatische omschakeling indien nodig. Ideaal voor flexibele producties of korte productieruns.

-

Ruimtebesparend: compacte, flexibele silo-oplossingen

De textielsilo’s zijn lichtgewicht, modulair en eenvoudig te installeren in bestaande gebouwen met beperkte hoogte. Er is geen zware civiele installatie nodig, wat tijd en kosten bespaart.

-

Procesveiligheid: gesloten transport beperkt risico’s

Dichtfasig transport onder druk maakt hermetisch poedertransport mogelijk zonder contact met omgevingslucht. Dit voorkomt segregatie, stofvorming, vochtinwerking en verontreiniging, met minder noodzaak voor afzuiging en schoonmaak achteraf.

Gebruikte apparatuur

Bigbag-losstations

Ontworpen voor het veilig en stofvrij legen van poeder in bulkzakken (bigbags):

- Elektrische takel of hijskruis

- Afdichtbare verbindingskop voor bigbags

- Trillende bodemplaat voor betere doorstroming

- Lokale stofafzuiging

- Optioneel: pneumatische massage voor slechte vloei-eigenschappen

Toepassing: ergonomisch, veilig en hygiënisch lossen van bulkzakken met minimale stofemissie. Voldoet aan ATEX- en voedselveiligheidsrichtlijnen.

Combinatiestation voor bigbags en handmatige zakken

Hybride invoerpunt geschikt voor zowel bulk als handmatige toevoer:

- Bufferhopper met toegangsdeksel voor manuele storting

- Veiligheidszeef tegen vreemde deeltjes

- Geïntegreerde stofafzuiging

- Deksel met gasveren of automatische klep

- Verbindingsbuis met spanklem of knelring

Toepassing: flexibele grondstoftoevoer met bescherming van operator en werkomgeving.

Textiele weegsilo’s op weegcellen

Zwaartekrachtgevoede silo’s van voedselveilig textiel (bijv. Trevira) op stalen frame:

- Inhoud: 500 tot 30.000 liter

- Conisch uitloopgedeelte met optionele agitatie

- Modulair en demonteerbaar ontwerp

- Antistatisch, geschikt voor contact met voedingsmiddelen

- Aansluitbaar op vijzel of pneumatisch transportsysteem

Toepassing: opslagbuffer voor nauwkeurige weging en toevoer, ideaal tussen ontvangst en verwerking.

Transportschroeven (vijzels)

Voor horizontaal of schuin transport van poeder:

- Lengtes van 1 tot 6 meter

- Motoren van 0,55 tot 2,2 kW met toerentalregeling

- Onderhoudsvriendelijke onderdelen: inspektieluik, uitspoelzone

Toepassing: gecontroleerd transport van poeder naar meng- of procestank.

Aanvullende procescomponenten

Poederinvoerder / menger

Voor homogeen dispergeren van poeder in vloeistof:

- RVS-mengtank met geïntegreerde agitator

- Vortexsysteem voor snelle menging

- Trechter met veiligheidszeef

- Gesloten circulatiesysteem

- Optioneel: niveaumeting, temperatuursensor, weging

Toepassing: zorgt voor klontvrije, stofvrije integratie van poeders in vloeibare recepturen.

Dichtfasig pneumatisch transportsysteem

Gesloten transportsysteem onder druk:

- Drukvat met automatische vulcyclus

- Sequentiële injectiekleppen

- Zelfreinigend eindfilter

- PLC-besturing voor debietregeling

Toepassing: stofvrij en veilig transport van poeder, behoud van deeltjesstructuur en productkwaliteit.

Vibrerende toevoergoot

Voor gecontroleerde zwaartekrachtgevoede overdracht van silo naar invoerder:

- Gemaakt van gepolijst RVS

- Instelbare trilintensiteit

- Afwateringsflap tegen vocht

- Gekanteld ontwerp voor constante doorstroming

Toepassing: garandeert een stabiele toevoer naar de menger met minimale verstopping of verontreiniging.

Conclusie

Deze geautomatiseerde lijn voor poederverwerking biedt de zuivelproducent een betrouwbare, flexibele en voedselveilige oplossing. Het systeem verhoogt de procescapaciteit, vermindert handmatige tussenkomst, en voldoet aan de strengste eisen op het gebied van hygiëne, veiligheid en regelgeving (ATEX, IECEx, voedselveiligheid).

De modulaire opbouw en eenvoudige integratie maken dit een toekomstbestendige investering voor moderne zuivelproductie wereldwijd.