Koffie ontklonteren en malen: welke industriële oplossingen voor een homogene en beheerste maling ?

- 1. Waarom is het controleren van de korrelgrootte van koffie cruciaal in de industrie ?

- 2. Verschil tussen ontklonteren en malen: twee complementaire stappen

- 3. Welke maaltechnologieën voor een homogene maling ?

- 4. Oververhitting, stof en aromaverlies beperken

- 5. Flexibiliteit, reiniging en onderhoud: essentiële criteria voor een industriële koffiemolen

- 6. Conclusie

De kwaliteit van koffie, zoals waargenomen in het kopje, hangt sterk af van de regelmatigheid van de maling.

Een homogene korrelgrootte garandeert een beheerste extractie, of het nu gaat om espresso, filterkoffie of capsulekoffie.

Voor industriële producenten vereist deze homogeniteit een perfect gecontroleerd maalproces, indien nodig voorafgegaan door een ontklonteringsfase om agglomeraten te verwijderen die tijdens opslag of drogen zijn gevormd.

Tussen de beperkingen van debiet, precisie, reiniging tussen batches en stofbeheer, is de selectie van maalapparatuur strategisch.

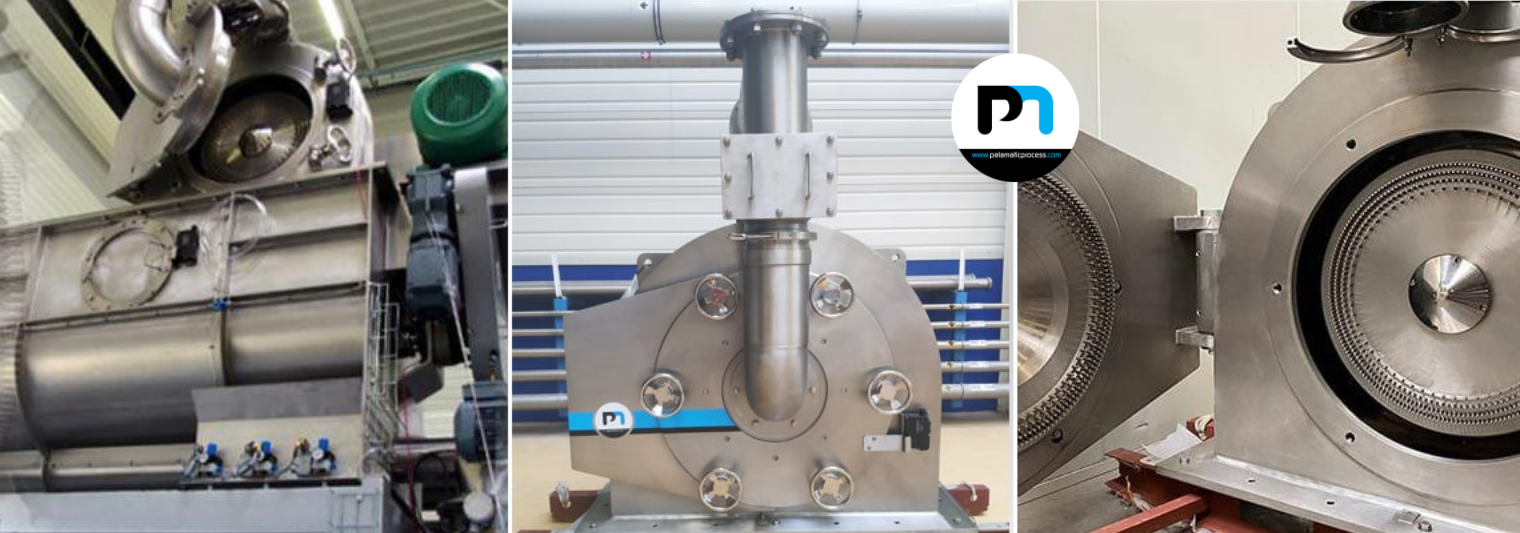

Palamatic Process biedt op maat gemaakte oplossingen voor industriële ontklonteraars en molens, die koffie kunnen verwerken zonder oververhitting of aantasting van aroma's, terwijl een grote productieflexibiliteit wordt gegarandeerd.

1. Waarom is het controleren van de korrelgrootte van koffie cruciaal in de industrie ?

1.1 Doelstelling: extractie, kwaliteit en productconsistentie beheersen

In de wereld van koffie speelt de korrelgrootte — dat wil zeggen de gemiddelde grootte en de verdeling van de deeltjes na het malen — een fundamentele rol in de kwaliteit van het eindproduct.

In de industriële productie kan een slecht gecontroleerde maling invloed hebben op:

- De smaak van de koffie: te fijne deeltjes leiden tot overextractie (bittere smaak), terwijl te grove deeltjes leiden tot onderextractie (zure of flauwe smaak).

- Consistentie in het kopje: bij grootschalige productie verwachten consumenten een stabiel sensorisch profiel. Een heterogene maling veroorzaakt merkbare variaties.

- Machinecompatibiliteit: malingen bestemd voor capsules, espressomachines of filters hebben precieze vereisten. Een onregelmatige maling kan een capsule blokkeren of de waterdoorstroming versnellen.

Daarom investeren industriële koffiebranders en -verpakkers in maalsystemen die een zeer nauwe korrelgrootteverdeling kunnen garanderen, aangepast aan elke toepassing, met kwaliteitscontroles voor elke batch.

1.2 Invloed van de deeltjesgrootte op de profielen in het kopje (espresso, filter, capsule)

Elke koffie-extractiemethode vereist een specifieke maalgraad:

- Espressomaling: zeer fijn (ongeveer 200–300 μm), maakt een korte extractie onder hoge druk mogelijk. Een te onregelmatige maling leidt tot "channeling" en een onevenwichtige espresso.

- Filtermaling: grover (600–900 μm), bevordert een langzamere infusie met een zachte extractie van aroma's.

- Capsules: vereisen een fijne en regelmatige maling, vaak specifiek voor de machines (Nespresso®, Dolce Gusto®, enz.). Een kleine variatie kan voldoende zijn om de balans van de koffie in het kopje te verstoren.

- Turkse koffie of koude extractie: in het eerste geval moet de maling bijna poederachtig zijn (<150 μm), in het andere geval zeer grof.

Vandaar het belang van een gekalibreerde en reproduceerbare maling om homogeniteit binnen en tussen batches te garanderen.

Het is ook een commerciële uitdaging: sommige specificaties van grote winkelketens leggen zeer krappe toleranties op.

1.3 Wat zijn de risico's van een onregelmatige maling?

Een slecht beheerste maling in de industrie kan directe gevolgen hebben:

- Sensorische inconsistentie: de smaak van de koffie verandert van de ene batch naar de andere, wat leidt tot ontevredenheid bij de klant.

- Productieafval: niet-conforme batches moeten opnieuw worden verpakt, herverwerkt of vernietigd.

- Technische problemen: verstopping van filters, overdruk in capsules, overmatig stof.

- Aromaverlies: te fijn gemalen deeltjes oxideren sneller, waardoor de waargenomen kwaliteit van het product afneemt.

- ATEX-risico's: de vorming van fijn, vluchtig stof verhoogt het explosierisico in een ongecontroleerde omgeving.

Een homogene maling is dus een garantie voor algehele procesprestaties, klanttevredenheid en kwaliteitsconformiteit.

Om dit te bereiken, is het essentieel om te beschikken over aangepaste maaltechnologieën … maar dit begint vaak met een onderschatte stap: ontklonteren.

2. Verschil tussen ontklonteren en malen: twee complementaire stappen

2.1 Doelstelling: koffie voorbereiden op een stabiele maling

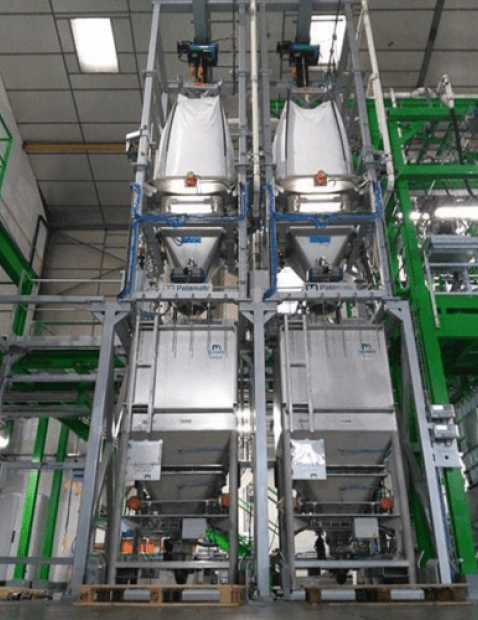

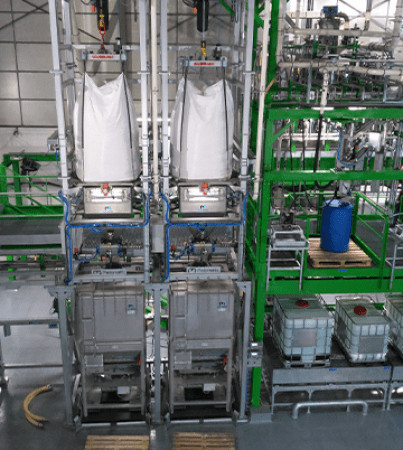

In de industriële productie begint het malen niet altijd met perfect vloeibare en uniforme koffie.

Tijdens opslag, transport of na bepaalde processen zoals drogen, kan het materiaal compacte klonten vormen, vooral als het licht vochtig, vettig of samengeperst is.

Deze agglomeraten verstoren de werking van molens sterk:

- De toevoer wordt onregelmatig, wat schokken of verstoppingen veroorzaakt.

- De molen moet extra inspanning leveren, wat de mechanische slijtage en het risico op storingen verhoogt.

- De uiteindelijke korrelgrootte wordt inconsistent, omdat het product niet homogeen de reductiezone binnenkomt.

Daarom is de ontklonteringsstap vaak onmisbaar vóór het malen, vooral voor koffie die in bulk, silo's of big bags wordt opgeslagen.

Het garandeert een regelmatige toevoer, een absolute voorwaarde voor het verkrijgen van een uniforme maling.

2.2 Industrieel ontklonteren: agglomeraten breken zonder het product te vernietigen

Ontklonteren is niet bedoeld om te malen, maar om te deagglomereren zonder de producteigenschappen aan te tasten.

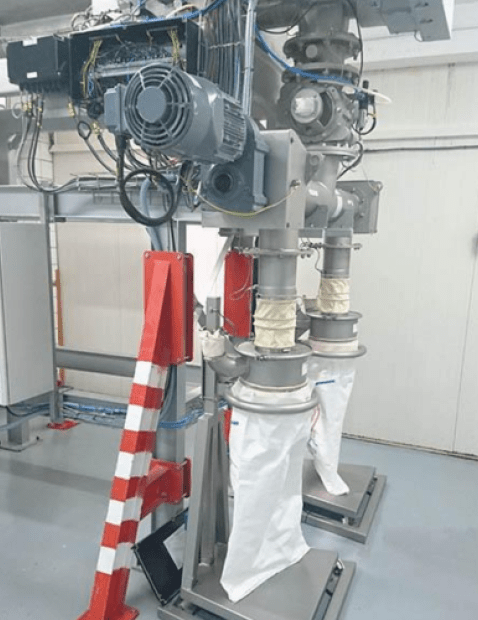

Bij Palamatic Process zijn industriële ontklonteraars ontworpen om:

- Compacte blokken te breken die in gemalen koffie zijn gevormd (vooral in aanwezigheid van natuurlijke oliën).

- Een constant debiet te verzekeren, vaak aan de uitlaat van een big bag, silo of buffertrechter.

- Oververhitting of pletten te voorkomen, dankzij langzaam draaiende rotors.

- Direct onder losstations te worden geïntegreerd, zoals die worden gebruikt voor koffie big bags.

De modellen EC50 en EC70 maken bijvoorbeeld een zachte verwerking mogelijk, met uitwisselbare roosters om de grootte van de teruggegeven stukken te controleren.

Dit alles met een beperkte omvang, snelle reiniging en compatibiliteit met ATEX-omgevingen indien nodig.

2.3 Moet koffie altijd worden ontklonterd voordat het wordt gemalen?

Niet systematisch, maar in 95% van de industriële lijnen wordt ontklonteren snel een belangrijk voordeel om:

- Een lineaire toevoer naar de molen te verzekeren;

- De maalmechaniek te beschermen tegen overbelasting;

- De korrelgroottekwaliteit van de eindbatch te stabiliseren;

- Schokken te verminderen bij downstream wegingen (in geval van gewichtsdosering na het malen).

Ontklonteren is dus een preventieve stap die de rest van het proces beveiligt.

Het is bijzonder nuttig voor gearomatiseerde koffie, donkere brandingen (vetter) of materialen afkomstig van afgelegen productielocaties.

3. Welke maaltechnologieën voor een homogene maling ?

3.1 Doelstelling: de molen aanpassen aan het type koffie en de beoogde korrelgrootte

De keuze van het type industriële molen hangt af van verschillende factoren:

- het type koffie dat moet worden verwerkt (hele bonen, gebrand, voorgekookt...)

- de gewenste maalgraad (filter, espresso, capsule, Turks)

- de uurlijkse productiecapaciteit

- productgerelateerde beperkingen (oliegehalte, restvocht, ATEX-risico's)

- het verwachte niveau van korrelgrootteprecisie (nauwe verdeling van deeltjesgroottes)

Afhankelijk van deze criteria kunnen verschillende technologieën worden gebruikt om een regelmatige en stabiele maling te verkrijgen, zonder oververhitting of overmatige fijne deeltjes te genereren.

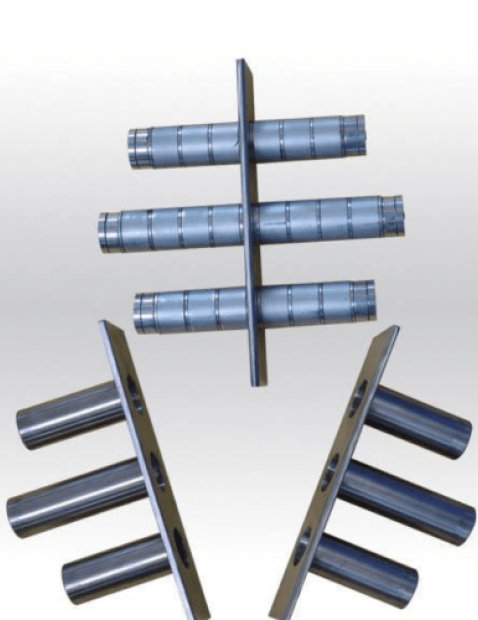

3.2 Vergelijking: hamermolens, pinmolens, schijfmolens, impactmolens...

Hier is een vergelijking van de belangrijkste maaltechnologieën die in de industrie voor koffie worden gebruikt:

| Type molen | Principe | Verkregen korrelgrootte | Voordelen | Nadelen |

|---|---|---|---|---|

| Hamermolen | Slag op rooster | Gemiddeld tot grof (400–1000 µm) | Robuust, hoog debiet | Weinig precies, mogelijke oververhitting |

| Pinmolen | Impact tussen roterende en vaste pinnen | Fijn tot zeer fijn (100–500 µm) | Nauwe verdeling, grote precisie | Onderhoud delicater |

| Schijfmolen | Afschuiving tussen twee gegroefde schijven | Gemiddeld tot fijn (250–800 µm) | Eenvoudige instelcontrole | Snelle slijtage afhankelijk van materiaal |

| Cryogene molen | Impact in stikstofomgeving | Zeer fijn (<150 µm) | Geen oververhitting, aromabehoud | Duur, complex |

| Universele molen (UM) | Combinatie impact + zeven | Aanpasbaar (200–800 µm) | Grote veelzijdigheid | Minder geoptimaliseerd voor extremen |

Bij Palamatic is het UM-model bijzonder geschikt voor voedselpoeders, waaronder koffie.

Het zorgt voor een fijne en regelmatige maling, met verschillende instellingen afhankelijk van het recept.

3.3 Hoe het juiste koffiemaalsysteem kiezen?

Dit zijn de belangrijkste vragen die u zich moet stellen voordat u een koffiemaaltechnologie kiest:

- Wat is de bestemming van het product?

- Capsules, espresso, sticks: zeer fijne en regelmatige maling → pin- of schijfmolen

- Filters of bulk: gemiddelde maling → hamer- of universele molen

- Wat is de verwachte snelheid?

- Hoge snelheid = behoefte aan robuustheid → hamer- of schijfmolen

- Laag debiet, hoge precisie = pin- of cryogene molen

- Is de koffie vettig of gearomatiseerd?

- Ja → let op verstopping → geef de voorkeur aan gereedschap met eenvoudige reiniging

- Zijn er ATEX-beperkingen?

- Fijn stof = zone 21/22 → gecertificeerde apparatuur essentieel

- Behoefte aan flexibiliteit? Meerdere recepten?

- → kies voor een molen met modulaire componenten (zeven, snelheid...)

Het ideaal is om daadwerkelijke producttests uit te voeren in een testcentrum zoals dat van Palamatic Process, om het gedrag van uw koffie op verschillende soorten molens te valideren.

Heeft u een project ?

Ik sta tot uw beschikking om u te adviseren en te begeleiden bij uw onderzoek.

Guillaume, expert in kwaliteitscontrole en poederveiligheid

4. Oververhitting, stof en aromaverlies beperken

4.1 Doelstelling: de organoleptische kwaliteiten van koffie behouden

Koffie is een kwetsbaar product.

Tijdens het malen komen oliën en vluchtige stoffen vrij die verantwoordelijk zijn voor de karakteristieke aroma's.

Als de molen te veel opwarmt, worden deze stoffen afgebroken of verdampen ze voortijdig, wat het aromatische profiel van het product aantast.

Bovendien zijn de fijnste deeltjes die tijdens het malen ontstaan (de "fines") zeer reactief op oxidatie.

Een te hete of te veel aan omgevingslucht blootgestelde maling verliest snel aan versheid.

Daarom is het essentieel om in een industriële context elke mechanische oververhitting te voorkomen, terwijl een goed maalrendement wordt gehandhaafd.

4.2 Palamatic-oplossingen om oververhitting en oxidatie te voorkomen

Palamatic Process biedt verschillende concrete benaderingen om thermische effecten te beperken en een kwaliteitsmaling te garanderen:

- Instelbare rotatiesnelheid: Palamatic-molens kunnen werken op snelheden die zijn aangepast aan het materiaal, om wrijving te verminderen.

- Online temperatuurregeling: geïntegreerde sonde om te waarschuwen bij thermische afwijkingen.

- Anti-oververhittingsmaterialen: geoptimaliseerd ontwerp van maalgereedschap (behandeld staal, gepolijste oppervlakken).

- Geïntegreerde zeving: om onnodig hervermalen te voorkomen dat het materiaal oververhit.

- Koeling door luchtstroom: op sommige modellen kan een gereguleerde luchtstroom worden geïnjecteerd om de maaltemperatuur te stabiliseren.

- PLC-gestuurd debiet via Pal'Touch®: om incidentele mechanische overbelastingen te voorkomen.

Optioneel is het ook mogelijk om een maalsysteem onder gecontroleerde atmosfeer (stikstof) te installeren, nuttig voor bepaalde zeer gevoelige poeders, met name gearomatiseerde of premium biologische koffie.

4.3 Moet malen in een ATEX-omgeving of onder stikstof worden overwogen?

Ja, in veel gevallen.

Gemalen koffie genereert fijn, droog en organisch stof — een potentieel ATEX-risico als de ventilatie- of afzuigomstandigheden onvoldoende zijn.

Afhankelijk van het type molen, de rotatiesnelheid, het verwerkte volume en de aard van het product, kunnen installaties worden geclassificeerd als ATEX-zones 21 of 22.

Palamatic biedt molens en ontklonteraars die:

- ATEX-gecertificeerd zijn, met aangepaste elektrische apparatuur;

- Stofdicht zijn, met geïntegreerde afzuiging of een stofafzuigring;

- Voorbereid zijn voor werking onder stikstof, voor volledige inertisering in een gesloten circuit.

Deze voorzorgsmaatregelen zijn niet alleen gericht op de veiligheid van de operator, maar ook op het behoud van aroma's: door de beschikbare zuurstof te beperken, wordt de oxidatie van de vluchtige oliën van de koffie verminderd.

5. Flexibiliteit, reiniging en onderhoud: essentiële criteria voor een industriële koffiemolen

5.1 Doelstelling: snel overschakelen van het ene recept naar het andere

In een moderne productielijn is flexibiliteit een beslissend criterium geworden.

Veel koffiefabrikanten moeten meerdere recepten of formaten beheren:

- verschillende brandingen (licht, medium, donker),

- gearomatiseerde koffie (vanille, hazelnoot…),

- biologische of conventionele producten,

- malingen voor espresso, filter, capsule...

Deze varianten impliceren echter verschillende maalparameters.

Om langdurige stilstand of instelfouten te voorkomen, moet de molen het volgende mogelijk maken:

- een snelle receptwijziging (snelheid, zeef, gereedschapsafstand…),

- een intuïtieve configuratie via PLC (zoals Pal’Touch®),

- een aanpasbare toevoer (mobiele trechter, zwaartekrachttoevoer of schroeftransporteur).

Dit is ook een voordeel om te voldoen aan piekvraag (feestdagen, promoties, lancering van een nieuw assortiment).

5.2 Eenvoudige reiniging en vermindering van kruisbesmetting

Aangezien koffie een gevoelig product is, is het reinigen van de lijnen van het grootste belang:

- om batchmenging te voorkomen (vooral tussen biologisch en conventioneel),

- om resten van vette of gearomatiseerde materialen te verwijderen,

- om te voldoen aan IFS/BRC/HACCP-normen in de voedingsindustrie.

Palamatic-molens zijn ontworpen met een duidelijk doel: frequente reiniging vergemakkelijken tussen elke cyclus of batch:

- Snelle toegang tot maalzones: demontage zonder gereedschap (EasyClean),

- Gladde of spiegelgladde afwerkingen in RVS 304L of 316L,

- CIP/SIP-compatibele oppervlakken op sommige modellen,

- Eenvoudig verwijderbare en vervangbare zeven en gereedschappen,

- Geïntegreerde afzuiging om stofresten op te vangen.

Een gemakkelijk te reinigen molen betekent ook minder stilstand, minder arbeid en meer hygiënische veiligheid.

5.3 Hoe een industriële molen onderhouden om consistente prestaties te garanderen?

Goed koffiemalen hangt ook af van de mechanische duurzaamheid van de apparatuur.

Een slecht onderhouden molen kan een onregelmatige maling produceren, het product oververhitten of midden in de productie uitvallen.

Hier zijn de aanbevolen beste praktijken:

- Regelmatige controles van spelingen tussen bewegende delen,

- Geplande vervanging van impactgereedschap of zeven afhankelijk van slijtage,

- Passende smering, vooral voor lagers,

- Verificatie van lekdichtheid, vooral in ATEX- of vochtige zones,

- Geautomatiseerde monitoring (trilling, temperatuur) via Pal’Touch®.

Palamatic biedt ook preventieve onderhoudsplannen, evenals de levering van originele reserveonderdelen en trainingen voor uw productieteams.

Conclusie

In de koffie-industrie is het beheersen van de korrelgrootte veel meer dan een technisch detail: het is een strategische hefboom om een constante smaak, optimale extractie en trouwe klantervaring te garanderen.

Hiervoor is het niet voldoende om te malen — men moet intelligent malen.

Van voorbereidend ontklonteren tot de keuze van de aangepaste molen (pennen, hamers, schijven), elke stap van het proces moet worden ontworpen om:

- een perfecte homogeniteit van de maling te verzekeren,

- aroma's te behouden en oververhitting te voorkomen,

- stof, verliezen en afval te verminderen,

- receptwijzigingen en reiniging te vergemakkelijken,

- de conformiteit met agrovoedingsnormen en veiligheidsvoorschriften te garanderen (ATEX-zones, traceerbaarheid, hygiëne).

Bij Palamatic Process ontwerpen we op maat gemaakte koffiemaaloplossingen, aangepast aan uw debieten, producten en industriële beperkingen.

Onze ontklonteraars, universele molens en afzuig-/ontstoffingssystemen stellen u in staat uw productie te beveiligen en tegelijkertijd de toegevoegde waarde ervan te verhogen.

📩 Wilt u uw koffiemaallijn optimaliseren? Ons team ondersteunt u bij de analyse van uw behoeften, met daadwerkelijke tests in ons technisch centrum.

👉 Neem nu contact met ons op voor een gepersonaliseerde studie.