1. Belangrijkste kenmerken van melkpoeder

Of het nu van volle, magere of halfvolle melk afkomstig is, melkpoeder is de meest geproduceerde vorm van melk en het meest aanwezig in de wereldvoedselindustrie. Of deze melk nu afkomstig is van koeien of van geiten, zoals in sommige streken van de wereld, melkpoeder biedt reële voordelen, met name de conserverende kwaliteit.

Melkpoeder, vroeger bekend als melkmeel, wordt gemaakt van gedehydrateerde melk. Het kan worden gezoet (toevoeging van glucose) of worden geïmplementeerd met diverse additieven zoals vitaminen, mineralen of aminozuren.

Melk bestaat voor ongeveer 87,5% uit water. Dehydratatie door verdamping en vervolgens droging vermindert dit percentage tot 3%. Melkpoeder heeft dus het voordeel dat het alle eiwitten, minerale zouten en vetten van melk (als het niet is afgeroomd) bewaart met een verlaagd watergehalte, waardoor het gedurende lange perioden, tot een maand, kan worden bewaard. Niettemin vereist de totstandbrenging ervan de invoering van infrastructuren en processen die middelen, know-how en technische deskundigheid monopoliseren.

2. Voornaamste toepassingsgebieden van melkpoeder

Melkpoeder wordt gebruikt bij de vervaardiging van tal van industriële producten, met name zuivelproducten zoals kaas, yoghurt en natuurlijk poedermelk voor zuigelingen.

Daarnaast wordt melkpoeder ook gebruikt door particulieren, die het kunnen gebruiken bij de bereiding van gerechten zoals pannenkoeken, gebak, zuiveldesserts of allerhande banketbakkerswaren. Tenslotte kan het eenvoudig worden opgeslagen voor later gebruik of puur speculatief zijn.

3. Industriële behandeling van melkpoeder

Processen en infrastructuur in verband met de vervaardiging van melkpoeder

Vóór de pasteurisatie wordt de rauwe melk meermaals geanalyseerd om na te gaan of zij voldoet aan de door de controleorganisaties vastgestelde normen en wordt zij vervolgens gestandaardiseerd. Eerst worden melk en room van elkaar gescheiden, vervolgens wordt het vetgehalte van het product aangepast (vet dat, let wel, in gelijke hoeveelheden aanwezig zal zijn in het uiteindelijk verkregen melkpoeder) en tenslotte wordt meer of minder room toegevoegd, afhankelijk van het gewenste eindproduct. Deze gestandaardiseerde melk wordt vervolgens gepasteuriseerd. Het ondergaat een warmtebehandeling bij temperaturen van ongeveer 72°C om voor de mens pathogene micro-organismen te elimineren.

In dit stadium kan de melk binnen 1 week worden geconsumeerd en kan het proces van omzetting in poeder beginnen. De vloeibare melk wordt vervolgens geconcentreerd. Deze concentratie, die over het algemeen onder vacuüm plaatsvindt, bestaat uit een overdracht van materie (overgang van water uit de melk naar de dampfase waardoor een restvloeistof overblijft die geconcentreerder is) en warmteoverdracht (voelbare warmte voor de verwarming van de melk en latente warmte voor de verdamping en de condensatie van water). Het vermindert het watergehalte van de melk en bereidt haar voor op de volgende droogfase.

De droogfase volgt dus op de verdampingsfase. In het geval van melkpoeder kan het drogen op twee verschillende manieren worden uitgevoerd. De keuze voor het een of het ander hangt uiteraard af van de kenmerken van het oorspronkelijke product, maar vooral van de gewenste vorm van het eindproduct.

De eerste mogelijke methode is sproeidrogen. Dit is de techniek die het meest wordt gebruikt in de zuivelindustrie en bestaat uit het sproeidrogen van het te drogen product (in vloeibare of gesuspendeerde vorm) in een stroom heet gas (stikstof of lucht). De vloeistof wordt in fijne druppeltjes in een droogtoren (sproeitoren) verstoven in contact met een stroom hete lucht om het water te laten verdampen. Het verkregen poeder wordt door de warmtestroom naar cyclonen gevoerd (in het algemeen twee in aantal: een statische en een dynamische) die de lucht van het poeder scheiden met een outputsnelheid van ongeveer 3t/uur. De tweede methode is die van verwarmde cilinders (of walsprocédé). Dit laatste is een droogproces door koken. Het bestaat erin de latente verdampingswarmte te gebruiken om het product door geleiding te verwarmen vanaf een door waterdamp verwarmd oppervlak (in dit geval het oppervlak van twee roterende cilinders met horizontale assen). Het product in vloeibare vorm wordt tussen de twee cilinders gegoten. Op de rollen vormt zich een dunne laag die, na te zijn opgedroogd, met een schraapwerktuig kan worden verwijderd. De waterdamp wordt verwijderd door afzuiging met behulp van een kap die zich boven de cilinders bevindt.

In alle gevallen is de melk aan het eind van het droogproces in poedervorm. Het enige wat dan nog moet gebeuren is het produkt te ziften en te verpakken in een vorm die geschikt is voor de sector waarin de klant werkzaam is: Big Bag voor de industrie, zak van 20 kg voor bijvoorbeeld professionals of kleinere verpakkingen voor particulieren.

4. Melkpoedertoepassingen met Palamatic Process apparatuur

Een consult met een Palamatic specialist zal u helpen bij het ontwikkelen van een big bag verpakkingsproces in een hygiënische zone (bekend als de "witte zone") voor uw melkpoeder. Dit proces bestaat uit drie punten die het poeder begeleiden vanaf de aanmaak via de droogfase tot het verpakken in zakken.

Eerste punt: schone kamer voor verpakking

Het doel van de installatie is een verpakkingseenheid te ontwerpen waarmee het melkpoeder op hetzelfde station in big bags en zakken kan worden gedaan zonder gevaar voor kruisbesmetting en besmetting van buitenaf.

Het vulstation voor zakken en bigbags is geïnstalleerd in een volledig roestvrijstalen cleanroom die de hygiëne en zuiverheid van de verpakking aan de uitgang van de productieruimte garandeert. Een set SAS met overdrukbeheer zorgt voor een ultra-schone lucht en atmosfeer in de verpakkingsruimten. De verpakkingsruimte, volledig ontworpen en vervaardigd door Palamatic Process, is gemaakt van roestvrij staal 304. Alle klimaatregelingsapparatuur is "opgehangen" aan de structuur van de ruimte, zodat er geen elementen op de vloer staan. Dit unieke ontwerp is gemakkelijk schoon te maken.

Een roestvrij stalen tank bevindt zich boven het vulstation voor big bags en zakken, buiten de clean room. Deze Easy Clean Design buffertrechter is voorzien van een producttoevoerklep en heeft een capaciteit van 3.000 liter. Het wordt bestuurd via de PLC. De trechter is voorzien van een intrekbare bodem die inspectie door de bediener mogelijk maakt. De trechter heeft een diameter van 800 mm en maakt ergonomische toegang voor de operator mogelijk. Hij wordt rechtstreeks op de trechterpoten gescharnierd. Deze toegang vergemakkelijkt inspecties door de operator na de Cleaning In Place (CIP of C.I.P.)-fasen, waardoor hygiënecontroles gewaarborgd zijn.

Een automatisch uittrekbare schroefboor zorgt voor een regelmatige en automatische bemonstering van alle productiebatches.

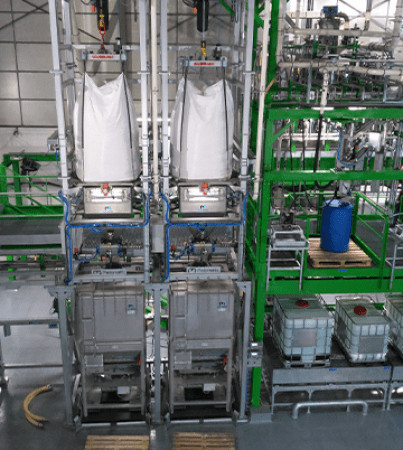

Tweede punt: Het vullen van de big bags

De operator heeft toegang tot de big bag-manchet via een platform en plaatst de big bag-manchet op het opblaasbare gewricht.

Vervolgens bestuurt hij via het bedieningspaneel de verschillende fasen van het vullen van de big bags: het starten en stoppen van de ventilator gedurende een vaste tijd, de besturing van de openingskleppen van het ontstoffings- en opblaassysteem van de big bags, alsmede de toestemming voor het openen van de producttoevoerklep. De grote zak wordt vooraf opgeblazen door een ventilator met H7 G4 filters voor perfect schone lucht.

Compressiesensoren (load cells) informeren de PLC over het vulniveau van de big bag en zodra het ingestelde gewicht is bereikt (commerciële weging), sluit de klep. Aan het einde van de dosering wordt de opblaasbare afsluiting losgemaakt, zodat de big bag kan worden geleegd.

Derde punt: het vullen van de zakken

Om de verpakking in zakken te verzekeren, kan een 316L roestvrij stalen productdruppelbuis het specifieke doseerventiel voeden. Met dit systeem kan de gebruiker alle dimensionale beperkingen van de "openingen" van de zak opheffen. Dankzij het opblaassysteem met zegel en drukring kan immers elk type zak worden verpakt.

Een zakmodus is in de PLC geïntegreerd om de controle door de operator te verzekeren. Het Palsack® zakkenvulstation is uitgerust met een weegplatform. Een afzuigkap zorgt voor een doeltreffende verwijdering van stof tijdens de ontgassingsfasen van de zakken. Het palletiseren van de gelaste en genaaide zakken wordt door de operator uitgevoerd via een vacuümzakbehandelingsmachine.

5. Palamatic Process klantentoepassingen met melkpoeder

Sinds 1992 helpt Palamatic Process melkfabrieken - voornamelijk in de zuivel- en babyvoedingsindustrie - bij hun productie door te voldoen aan de strenge regels, met name op het gebied van hygiëne, waaraan zij zijn onderworpen. Er is een aantal installaties opgezet die hun doeltreffendheid hebben bewezen:

- Een maallijn voor melkpoeder

- Een procédé voor het mengen van ingrediënten voor zuigelingenvoeding dat hoofdzakelijk bestaat uit gemakkelijk te verwijderen hygiënische apparatuur.

- Skid voor het bereiden en verpakken van melkpoeder voor zuigelingen

Om alle bij onze klanten gerealiseerde toepassingen te ontdekken, kunt u onze case studies in de zuivel- en babyvoedingsindustrie raadplegen.