- 1. Quel est mon besoin en dépoussiérage ?

- 2. Quels sont mes produits à aspirer (poudres, ATEX) ?

- 3. Quel est mon réseau (centralisé local, récupération des fines, tuyauteries acier, inox…) ?

- 4. Comment définir les volumes à aspirer ?

- 5. Les grands principes de design

- 6. De l'aspiration "mobile" pour nettoyage au balai

- 7. Du réglage à la mise en service et l'entretien SAV

Vous avez pour projet de moderniser, d'étendre ou de créer un réseau de dépoussiérage industriel ? Avant de vous lancer, il est important de se poser toutes les questions afin d'obtenir les résultats souhaités.

1. Quel est mon besoin en dépoussiérage ?

Avant de cumuler les débits nécessaires pour chacune de vos machines, il est important de définir les temps de fonctionnement, les heures d’utilisation ainsi que la flexibilité des machines. L’utilisation en simultanée des lignes de production est une valeur essentielle lorsqu'il est question du dimensionnement du réseau de dépoussiérage.

Également, les produits traités en dépoussiérage imposent des designs spécifiques : granulométrie, densité… Lorsque vous dépoussiérez des menuiseries, des meuneries ou des sites de production chimiques avec possibilité de gaz, le choix du matériel est primordial.

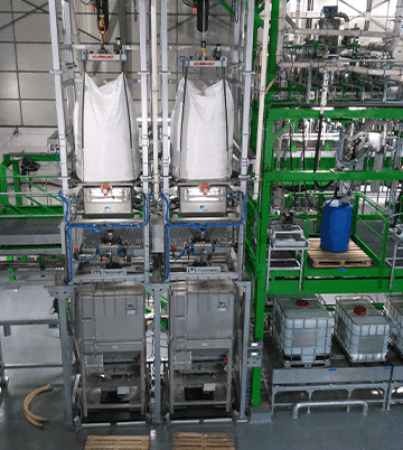

Les fines aspirées sont réceptionnées dans le caisson filtrant qui lui-même se décharge soit dans une benne, un big bag, un fût ou un seau. Pour les installations sur cendres volantes, Palamatic Process propose des stations big bags FlowMatic® 02 Ashflow spécifiques pour maintenir le niveau de confinement optimal. Lors des déchargements en benne, des vis de fond sont nécessaires pour répartir le produit dans la benne de récupération. Les fines de dépoussiérage ayant plusieurs destinations (recyclage, incinération, réintroduction), il est important de définir vos besoins.

2. Quels sont mes produits à aspirer (poudres, ATEX) ?

Le produit aspiré impacte directement sur le choix de la technologie de filtration. Les vitesses d’air au point de captation, les vitesses d’air dans les gaines de dépoussiérage, ainsi que les vitesses d’air ascensionnelles dans le caisson de dépoussiérage doivent être calculées en fonction de la granulométrie et de la densité des produits aspirés.

La concentration des fines à aspirer doit être regardée avec attention ainsi que la température et l’humidité.

Une vitesse trop basse entrainera une mauvaise captation, un dépôt important dans les tuyauteries ainsi qu’une utilisation des filtres non optimale. A l’inverse, des vitesses d’air trop fortes entraînent une perte de produit au point de captation, un risque d’usure des tuyauteries et des vannes de réglage du fait de l’abrasion et un colmatage des filtres en partie haute. Les vitesses de référence au point de captation se situent entre 0,6 et 0,8 m/s et de 25 m/s dans les tuyauteries.

Le caractère explosif de vos poudres est un point majeur dans la définition du matériel à implanter. Le KST, les EMI, la Pmax de vos produits doivent être connues pour le calcul des évents d’explosion et les résistances mécaniques du caisson de dépoussiérage. (Cf. ATEX chez Palamatic).

Les filtres implantés dans le caisson de dépoussiérage peuvent être soit des cartouches ou des poches. Le choix entre cartouche et poche dépend de vos produits traités et de la place disponible. Les cartouches plissées sont compactes mais plus complexes à décolmater. Les poches sont, quant à elles, simples à décolmater par contre-courant mais l’encombrement est plus important. De même, les qualités de filtration varient en fonction de vos granulométries traitées.

| Classe selon norme ISO 16890 | ||||

|---|---|---|---|---|

| Classe selon norme EN779 | ISO ePM1 | ISO ePM2.5 | ISO ePM10 | ISO Grossier |

| G2 | - | - | - | >30% |

| G3 | - | - | - | >50% |

| G4 | - | - | - | >60% |

| M5 | - | - | >50% | - |

| M6 | - | >50% | >60% | - |

| F7 | >50% | >65% | >85% | - |

| F8 | >65% | >50% | >60% | - |

| F9 | >50% | >60% | >95% | - |

3. Quel est mon réseau (centralisé local, récupération des fines, tuyauteries acier, inox…) ?

Votre réseau de dépoussiérage doit être développé de façon à éviter tout dépôt de produit dans la tuyauterie et à minimiser au maximum les pertes de charge. Les pertes de charge réseau entraînent la mise en place de ventilateurs à haut pouvoir aspirant (dépression) qui sont gourmands en énergie. Plus votre réseau est optimisé, plus votre consommation énergétique est préservée.

Afin d’avoir un réseau dit « équilibré », il est important de prévoir des vannes de registre permettant d’ajuster les débits d’aspiration aux différents points de collecte et également de fermer ces points d’aspiration lorsque la machine ne fonctionne pas. Ces coupures d’aspiration ne doivent pas entraîner une « surpuissance » d’aspiration sur les autres points en fonctionnement. Cette surpuissance d’aspiration entrainerait une perte de produit voire un dysfonctionnement du process. Ces vannes de réglage débit sont primordiales au bon fonctionnement de la ligne et leur automatisation est souvent nécessaire pour éviter tout réglage manuel dû aux manipulations excessives par les opérateurs de ligne.

Le choix des matériaux utilisés doit être étudié en fonction de votre produit et de vos contraintes hygiéniques requises. Une tuyauterie inox peut être envisagée dans les milieux agro-alimentaire et/ou humides. Les versions Galva ou peint peuvent également être employées en extérieur grâce aux peintures type C4.

Vous avez un projet ? Je suis disponible pour vous

conseiller et vous accompagner dans votre étude.

Loïc, expert poudre

4. Comment définir les volumes à aspirer ?

La quantité d’air à traiter est définie en fonction des besoins machines et du type des points de captation.

Une hotte aspirante, un verse sac, une conditionneuse ou un silo doivent apparaitre dans votre besoin d’utilité. Pour exemple, un débit de 150 m³/h. peut être nécessaire pour une conditionneuse big bag et de 800 à 1 200 m³/h. pour un verse sac manuel. Lorsque vous souhaitez dépoussiérer une trappe ou tout autre type d’ouverture, il est important de calculer la section en m² et d’en faire le bilan.

Un calcul fin doit être réalisé afin de pas sous-estimer le débit ce qui entrainerait un résultat non convaincant. Ou, à l’inverse, un débit trop important entrainerait une perte de produit mais également un volume d’air à régénérer important ce qui pourrait vite devenir coûteux lorsque votre air bâtiment est traité, conditionné voire asséché !

5. Les grands principes de design

Pour résumer les principes précédents, dimensionnez vos débits en fonction de la surface des ouvertures à dépoussiérer.

- Surface à dépoussiérer en m² x 0,6 à 0,8 m/s

- Vitesse d’air dans les tuyauteries 25m/s

- Vanne de réglage (registre) sur chacune des bouches d’aspiration

- Dépression du ventilateur nécessaire = perte de charge due au réseau (suivant abaque) + perte de charge générée par les filtres en fonctionnement.

- Surface filtrante nécessaire en fonction de la technologie sélectionnée (cartouche / poche) avec un ratio respectif de 50 et 125 en fonction du débit total d’aspiration.

Le décolmatage pneumatique par contre-courant est à ce jour le moyen le plus efficace vis-à-vis des solutions mécaniques par vibration. Les pressions de décolmatage sont généralement de l’ordre de 6 bars. Des rampes de décolmatage sont implantées dans le caisson propre du filtre pour venir de façon intermittente nettoyer les filtres par injection « brutale » de l’air. La séquence, l’intervalle de décolmatage, est pilotée par un séquenceur ou par un capteur de pression appelé Delta P. Le capteur de pression Delta P permet de détecter le niveau d’encrassement des filtres par prise de pression différentielle entre le caisson propre et le caisson sale. Lorsque le seuil est atteint, une séquence de décolmatage est envoyée.

En cas de poussières toxiques, un second étage de filtration doit être envisagé avec une filtration absolue. En complément à la filtration absolue, une sonde dite sonde tribo peut être implantée pour détecter des particules dans l’évacuation de l’air propre et ainsi arrêter l’installation pour remise en état.

Pour les installations ATEX, un évent d’explosion, un clapet anti retour de flamme ou des vannes de fermeture rapide ainsi qu'une canalisation des sorties de ventilateur sont à mettre en place. Un point de vigilance est à noter pour le positionnement des évents et la mise en place de gaine de décharge qui peuvent être dans certains cas utiles.

6. De l'aspiration "mobile" pour nettoyage au balai

Lors de la mise en place d’un réseau centralisé il est souvent intéressant d’envisager la mise en place d’un réseau d’aspiration pour « balai ». Des bouches spécifiques avec clapets manuels et flexibles doivent être prévues dès le début de la conception. Des « booster » pneumatiques peuvent être nécessaires si vos flexibles sont particulièrement longs.

7. Du réglage à la mise en service et l'entretien SAV

Lors de l’installation de votre réseau de dépoussiérage, il est important de régler l’ensemble des débits aux différents points de captation à l’aide d'un débitmètre. Le réglage doit être effectué par un spécialiste et l’ensemble des registres verrouillés en position.

Pour l’entretien régulier de votre réseau, la qualité filtrante de vos cartouches doit être contrôlée périodiquement afin d’assurer un bon rendement et s’assurer également qu’aucune cartouche ne soit percée. Les capteurs de delta P sont des organes précieux pour définir l’état de vos cartouches. De même, les capteurs d’évent vous informent en cas d’explosion dans vos caissons. Toute rupture d’évent est remontée à votre automate pour l’arrêt de l’installation et son contrôle complet.

Lorsque l’air est réintroduite dans votre bâtiment, les contrôles doivent être programmés de façon périodique et obligatoire.

Contactez nos experts dans les process industriels traitant des poudres pour définir au mieux votre réseau de dépoussiérage.