Sécurisation des Process Poudres Industriels : Détection et Captation Magnétique au Service de la Qualité

Contexte

Dans l'industrie de la transformation des poudres, la présence de contaminants métalliques constitue un risque majeur. Ces particules peuvent provenir de l'usure des machines, des matières premières ou encore d'interventions humaines. Leur présence peut entraîner des non-conformités, des défaillances équipements et des risques pour la santé des consommateurs ou des opérateurs.

Pour garantir la sécurité des process et la qualité des produits finis, les industriels utilisent des dispositifs de détection et de captation magnétique. Ces solutions permettent d'éliminer efficacement les particules ferreuses et de prévenir les contaminations.

Cet article explore les technologies disponibles sur le marché et leur intégration dans les lignes de production.

1. Pourquoi sécuriser un process poudre avec des dispositifs magnétiques ?

1.1. Les risques de contamination métallique dans les industries de transformation

Les particules métalliques dans les process industriels peuvent provenir de plusieurs sources :

- Usure des équipements : abrasion des convoyeurs, broyeurs et autres machines en contact avec les poudres.

- Matières premières contaminées : impuretés métalliques présentes dans les lots de fournisseurs.

- Interventions humaines : pièces détachées, outils ou fragments accidentels.

Les conséquences peuvent être graves :

- Altération de la qualité du produit fini.

- Risques de rejets de lots et de non-conformité aux normes (HACCP, ISO 22000, ATEX).

- Endommagement des équipements de production.

1.2. Les avantages des systèmes magnétiques pour la sécurité industrielle

L'utilisation de dispositifs de captation magnétique présente plusieurs bénéfices :

- Élimination efficace des contaminants ferreux à différents stades du process.

- Protection des équipements en évitant l'introduction de particules abrasives dans les machines sensibles.

- Amélioration de la conformité avec les exigences réglementaires en vigueur.

- Réduction des coûts de maintenance et d'arrêts de production grâce à une surveillance et une filtration efficaces.

1.3. Quels secteurs utilisent la captation magnétique ?

La captation magnétique est une technologie transversale adaptée à divers secteurs industriels :

- Agroalimentaire : prévention des contaminants dans la farine, le sucre, les épices.

- Chimie et pharmaceutique : sécurisation des mélanges et produits chimiques sensibles.

- BTP et recyclage : élimination des impuretés métalliques dans les agrégats et matières recyclées.

Vous avez un projet ?

Je suis disponible pour vous conseiller et vous accompagner dans votre étude.

Loïc, expert en poudre

2. Détection et captation magnétique : quels dispositifs sur le marché ?

2.1. Les aimants de filtration dans les lignes de production

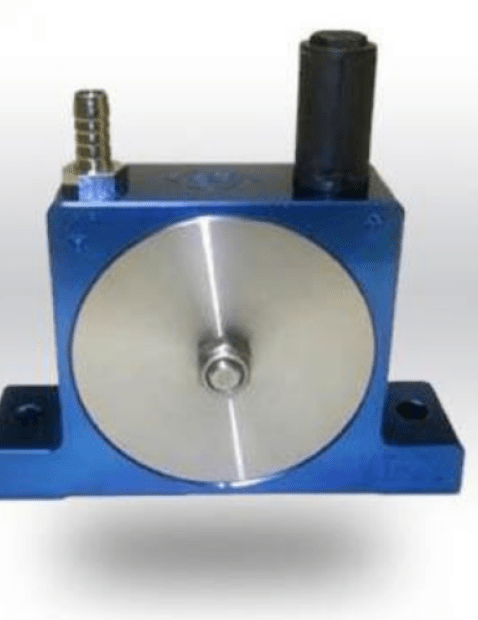

Les aimants de filtration sont des dispositifs essentiels pour capturer les particules ferreuses dans les flux de poudres. Différents types d'aimants sont disponibles :

- Barreaux magnétiques statiques : intégrés dans des goulottes ou des conduits, ils piègent les fines particules métalliques. Il peut représenter un frein à l’écoulement pour certaines poudres cohésives, ayant un écoulement moyen. Solution simple et peu coûteuse.

- Barreaux magnétiques dynamiques : les barreaux magnétiques rotatifs sont privilégiés pour gros débit sur des poudres plus compliquées en terme d’écoulement notamment (poudre de lait, cacao…). Équipés d’un motoréducteur, cette cage à barreaux tourne permettant de maintenir la poudre en mouvement afin de casser les voutes éventuelles. Cette solution est plus couteuse mais souvent plus performante que les barreaux statiques. Elle est un bon compromis entre de simple barreaux et des détecteurs avec éjecteur. Le dispositif est souvent implanté juste avant les lignes de conditionnement (Flowmatic, Palsack, PalDrum…)

- Grilles magnétiques : utilisées en tamisage, elles assurent un contrôle qualité efficace.

- Plaques magnétiques : adaptées aux convoyeurs, elles captent les contaminants métalliques au passage du produit.

La puissance de ces systèmes se mesure en Gauss. Le standard industriel est fixé entre 6000 et 10000 Gauss.

2.2. Les détecteurs de métaux industriels

Contrairement aux aimants qui capturent les particules ferreuses, les détecteurs de métaux identifient la présence de contaminants métalliques, y compris non ferreux (aluminium, cuivre, laiton) :

- Détecteurs à induction électromagnétique : capables de repérer tous types de métaux, ils sont souvent placés avant les étapes critiques du process.

- Systèmes à bande transporteuse : permettent une détection rapide et un rejet automatique des produits contaminés. On les retour

- Détecteurs spécifiques pour équipements sensibles : intégrés aux broyeurs, mélangeurs ou ensacheuses.

Ces dispositifs sont classiquement complétés par un système d’éjection afin d’écarter les particules détectées.

Un étalonnage de ces dispositifs est nécessaire à la mise en service. Des billes de calibrage sont alors passées dans le détecteur afin d’ajuster sa détection (aluminium, bronze, cuivre, étain). Cet étalonnage doit être fait régulièrement afin de ne pas avoir d'écart de détection.

Des modules d’étalonnage automatiques peuvent équiper les détecteurs afin de réaliser régulièrement ce contrôle.

2.3. Les séparateurs magnétiques haute performance

Certains équipements vont au-delà de la simple captation et assurent un tri efficace des contaminants :

- Séparateurs magnétiques en cascade : utilisés pour les gros volumes, ils éliminent les métaux en plusieurs étapes.

- Tamis vibrants avec aimants intégrés : combinent filtration et séparation magnétique pour un double niveau de sécurité.

- Séparateurs à courant de Foucault : spécifiquement conçus pour les contaminants non ferreux.

3. Intégration des solutions magnétiques dans un process industriel

3.1. À quel moment intégrer un dispositif de captation magnétique ?

L’efficacité d’un système magnétique dépend fortement de son positionnement dans la ligne de production. Il peut être placé à différents endroits stratégiques :

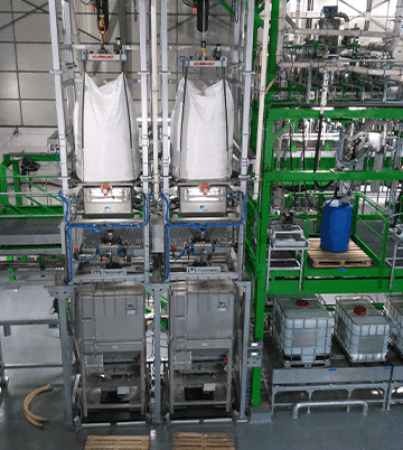

- En entrée de ligne : contrôle des matières premières avant transformation. Les dispositifs de captation sont privilégiés : grilles magnétiques sortie silo, vidange Big Bag, sac ou fûts. Des barreaux magnétiques sont également prévus en ligne sur les conduites de transfert pneumatique.

- Avant les équipements sensibles : protection des broyeurs, mélangeurs et ensacheuses.

- En sortie de production : garantie de la qualité finale avant colisage des contenant conditionnées. Les tunnels de détection sont privilégiés notamment pour les petits contenants (carton, sacs, fûts). Des détecteurs de particules métalliques sont prévues en amont des conditionneuse big bag ou octabin. Des éjecteurs peuvent être prévu afin de ne pas couper la production.

3.2. Automatisation et surveillance en temps réel

L’évolution des technologies permet aujourd’hui d’intégrer des systèmes de détection et de captation magnétiques connectés :

- Capteurs intelligents : alertent en temps réel sur la présence de contaminants.

- Maintenance prédictive : réduction des interventions grâce à des diagnostics automatisés.

- Surveillance continue : évite l’accumulation des contaminants et optimise le rendement.

3.3. Cas d’usage et retour d’expérience

L’intégration de solutions magnétiques a permis à de nombreuses entreprises d’améliorer leur productivité et leur conformité. Exemples :

- Industrie agroalimentaire : réduction des contaminations grâce aux aimants de filtration.

- Secteur pharmaceutique : installation de détecteurs magnétiques pour garantir des mélanges homogènes et exempts de contaminants. Des dispositifs de détection sont également prévu sur les ligne de conditionnement fin de ligne afin d’écarter des lots non conformes.

- Recyclage et BTP : utilisation de séparateurs magnétiques haute performance pour trier les matériaux.

4. FAQ : Réponses aux questions fréquentes

4.1. Quelle est la différence entre un aimant et un détecteur de métaux ?

Les aimants captent uniquement les particules ferreuses, tandis que les détecteurs de métaux identifient tous types de métaux, y compris non ferreux.

Les aimants doivent être nettoyés régulièrement afin d’éliminer les particules et conserver leur efficacité. Les détecteurs ne captent pas les particules. Des éjecteurs doivent être couplé pour permettre une éjection des particules métalliques détectées. Cela engendre forcément une perte de produit puisque des “paquets” de produit sont évacués.

4.2. Quel est l’entretien nécessaire pour un système de captation magnétique ?

Un nettoyage régulier des aimants est essentiel pour maintenir leur efficacité et éviter l’accumulation de contaminants.

Plusieurs dispositifs peuvent être prévus afin de simplifier leur nettoyage. Les barreaux sont introduits dans des fourreaux. Le retrait des fourreaux permet de “libérer” les particules captées sans effort.

Des systèmes Easyclean sont privilégiés sur des lignes à haute cadence et nécessitant un fonctionnement en flux tendu.

4.3. Peut-on combiner plusieurs technologies de détection et captation ?

Oui, l’association d’aimants, de détecteurs et de séparateurs magnétiques permet d’optimiser la sécurité des process.

4.4. Les systèmes magnétiques fonctionnent-ils en environnement ATEX ?

Oui, la plupart des dispositifs (captation et détection) sont certifiés ATEX pour une utilisation en atmosphères explosives.

4.5. Comment choisir la meilleure solution pour mon industrie ?

L’analyse du type de produit, du débit et des exigences réglementaires permet de sélectionner la solution la plus adaptée.

Le coût du système doit également être pris en compte au vu des conséquences possibles.

Conclusion :

L’intégration de solutions magnétiques dans les process industriels garantit la sécurité des produits et des équipements.

Il est important de bien faire la distinction entre captation et détection afin d'adapter le dispositif en fonction de ses besoins et de ses objectifs.

👉 Vous avez un projet ? Pour sécuriser durablement vos process poudres et garantir un niveau d’exigence optimal en matière de qualité et de conformité, contactez nos équipes afin d’échanger sur votre projet et bénéficier d’une solution de détection et de captation magnétique parfaitement adaptée à vos besoins.