Poudres traitées : lactose, perméat, poudres laitières diverses

Automatisation du transfert et du dosage de poudres dans l'industrie laitière

Contexte

Dans le cadre d’une modernisation de ses chaînes de production, un transformateur laitier québécois a exprimé le besoin de mettre en place un système automatisé pour la gestion de poudres alimentaires, comme le lactose et autres ingrédients secs.

Les enjeux identifiés incluaient la précision du dosage par lots dans les cuves de préparation liquide, l’amélioration des conditions d’hygiène dans les zones de production, ainsi que la conformité avec les exigences de zonage pour atmosphères explosives (équivalent canadien du système NFPA, conforme au Code canadien de l’électricité – CEC, et aux certifications CSA/IECEx).

Il était aussi crucial de réduire la charge physique des opérateurs et de sécuriser le transfert des poudres dans un environnement agroalimentaire strictement réglementé.

L'installation devait offrir une intégration flexible dans les bâtiments existants, tout en assurant une gestion multi-ingrédients via des flux distincts.

Solution implantée

Pour répondre aux objectifs, une ligne complète de manutention des poudres a été conçue. Elle intègre un transfert pneumatique en phase poussée et des silos souples à gravité.

Le flux principal commence par une station de vidange de super sacs (sacs de vrac), équipée d’un palan électrique. Les poudres sont ensuite transportées par un système de transfert pneumatique vers un silo souple monté sur cellules de pesée. Ce silo permet la préparation par lots avant l’alimentation d’un module d’incorporation, via un convoyeur vibrant avec sas étanche à l’humidité.

Le transfert pneumatique fermé garantit une manipulation sans contact mécanique, minimisant les risques de contamination croisée, de ségrégation ou de colmatage.

L’absence de pièces mobiles dans la ligne permet de préserver l’intégrité du produit tout en facilitant les opérations de nettoyage.

Les silos souples en textile assurent un entreposage hygiénique et modulable. Leur structure permet un écoulement naturel des poudres sans zone de rétention, ce qui limite les résidus et simplifie l’entretien. Le système de pesée intégré garantit un dosage précis des ingrédients dans les cuves de process liquide.

Un deuxième flux, complémentaire au principal, permet l’alimentation de la ligne avec des poudres provenant d’une station mixte de super sacs et de sacs manuels. Le poste de vidange Sacktip®, muni d’un système de dépoussiérage intégré, protège à la fois l’opérateur et le produit. Les poudres sont ensuite transférées par une vis en auge vers l’incorporateur commun.

Bénéfices de l'installation

- Dosage précis : gestion fiable par lots (batch)

Le système est équipé de silos souples montés sur des cellules de pesée, permettant une gestion fine des dosages en mode batch. En combinaison avec la régulation des vis de transfert et les capteurs de niveau, l’ensemble assure une alimentation maîtrisée, avec une tolérance de dosage généralement inférieure à ±1 %, essentielle pour les formulations sensibles (poudres laitières, additifs…).

- Hygiène renforcée : conception ouverte et facile à nettoyer

Les équipements sont conçus avec des surfaces lisses, des trappes de visite amovibles et des zones sans rétention. Les silos textiles, en particulier, préviennent l’accumulation de résidus, freinent la prolifération bactérienne et facilitent le nettoyage (manuel ou automatique). Une conception parfaitement adaptée aux environnements agroalimentaires réglementés.

- Conformité : certifications alimentaires et normes pour atmosphères explosive

Tous les composants en contact avec le produit sont disponibles en version conforme aux normes alimentaires (acier inox, joints homologués FDA, tubes antistatiques). L’installation est aussi conçue pour répondre aux exigences de zonage CEC/IECEx (équivalent canadien NFPA– zones 20/21 ou 22), grâce à l’utilisation d’équipements certifiés et à une mise à la terre rigoureuse de toutes les pièces conductrices.

- Ergonomie : manutention assistée, accès sécuritaire, poste opérateur au sol

Les stations de vidange pour super sacs sont équipées de vérins de massage, croix de manutention et têtes de connexion étanches. Ces dispositifs permettent à l’opérateur de travailler sans effort excessif et de manipuler les manches de vidange en toute sécurité. Les interfaces (pupitres, commandes déportées) sont positionnées à hauteur optimale, réduisant le risque de TMS (troubles musculo-squelettiques).

- Souplesse : gestion de plusieurs poudres avec deux flux distincts

La configuration à double entrée (station de super sacs principale + station mixte super sacs/sacs manuels) permet de gérer différentes matières premières sans interrompre la production. Les deux flux convergent vers un même point de dosage, avec commutation automatique si nécessaire. Cette flexibilité est idéale pour les productions multi-recettes ou les séries courtes.

- Optimisation de l'espace : grâce à la compacité des silos souples

Les silos souples représentent une alternative légère et compacte aux silos rigides en acier. Leur installation est simple, ne requiert pas de génie civil lourd, et ils s’intègrent facilement dans des locaux à hauteur limitée. Leur structure textile permet aussi un transport et une installation rapide sur le site.

- Sécurité du procédé : transfert pneumatique fermé pour minimiser les contaminations

Le transfert pneumatique en phase dense poussée permet un acheminement hermétique de la poudre, sans contact avec l’air ambiant. Ce mode de transfert limite la ségrégation des poudres, empêche les émissions de poussière et protège les ingrédients contre toute contamination croisée ou variation d’humidité. Il réduit également les besoins en dépoussiérage en aval.

Équipements industriels utilisés dans l'installation

Stations de vidange pour super sacs (sacs de vrac)

Ces postes permettent de vider les super sacs de poudres de façon sécuritaire. Chaque station comprend :

- Un palan électrique ou une croix de levage pour suspendre les super sacs

- Une tête de connexion étanche

- Une plaque vibrante pour faciliter l’écoulement

- Un système de captation de poussières

- Option : dispositif pneumatique de massage pour les poudres peu fluides

Utilité dans le procédé : permet une vidange propre et ergonomique des super sacs, tout en confinant les poussières. Compatible avec les exigences du zonage explosif (CEC/IECEx) et des matériaux de qualité alimentaire.

Station mixte super sacs / sacs manuels

Poste combiné permettant d’alimenter la ligne de production soit par des super sacs, soit par des sacs manuels :

- Trémie tampon avec trappe d’accès pour le déversement manuel

- Crible de sécurité pour retirer les corps étrangers

- Ventilation d’aspiration intégrée pour le contrôle de la poussière

- Trappe assistée ou couvercle à vérin gaz pour une ouverture facile

- Raccord pour super sac avec bride et sangle ou tube à pince

Utilité dans le procédé : assure une alimentation flexible en fonction du type de contenant (grand ou petit format), tout en protégeant l’environnement de travail de l’opérateur.

Silos souples textiles sur cellules de pesée

Systèmes de stockage gravitaire en tissu (polyester ou Trevira) montés sur châssis avec 4 pesons intégrés :

- Capacité de 500 à 30 000 litres

- Trémie conique à la sortie, possibilité d’agitation intégrée

- Structure démontable

- Tissu antistatique et homologué pour l’alimentaire

- Tube de déchargement compatible avec vis ou transfert pneumatique

Utilité dans le procédé : sert de tampon entre la réception des matières et le dosage. Apporte modularité, légèreté, hygiène, et précision pondérale pour les dosages.

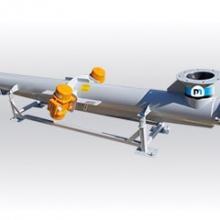

Vis de transfert tubulaire ou en auge

Permet le transfert horizontal ou incliné des poudres :

- Longueurs disponibles de 1 à 6 mètres selon l’installation

- Moteur de 0,55 à 2,2 kW, avec option de variateur

- Bride démontable, trappe d’inspection, zone de purge

Utilité dans le procédé : Assure un transfert contrôlé des poudres vers le module d'incorporation ou directement dans la cuve.

Convoyeur vibrant

Pour le transfert gravitaire des poudres du silo vers l’incorporateur :

- Surface inox poli

- Réglage d’intensité de vibration

- Montage incliné pour écoulement optimisé

- Équipé d’un sas anti-retour d’humidité

Utilité dans le procédé : assure un flux régulier et linéaire vers l'incorporateur tout en préservant la qualité des poudres et en évitant l'humidification.

Conclusion

Grâce à cette ligne complète de manutention et dosage automatisé, l’entreprise laitière optimise non seulement sa productivité et sa traçabilité, mais respecte aussi les plus hautes normes québécoises en matière d’hygiène, d’ergonomie et de sécurité (CEC, CSA, IECEx).

La solution proposée permet d’accommoder des recettes variables tout en s’intégrant facilement dans des environnements existants. Elle démontre l’importance d’une approche modulaire et sécuritaire dans la transformation laitière automatisée.