Description

L’un des éléments clés du doseur vibrant en auge est la guillotine d’ajustement du lit de produit située en entrée de l’auge.

Elle permet de régler l’épaisseur du flux de poudre afin d’obtenir un débit stable et reproductible.

Le système utilise un vibreur électromagnétique (non un moto-vibrateur), permettant un contrôle fin de l’intensité des vibrations, garantissant ainsi une précision extrême du dosage, même pour les microquantités.

Cette technologie permet de doser des produits avec des précisions de l’ordre du gramme tout en assurant une distribution homogène.

-

Précision du dosage5

Un système modulaire et personnalisable pour toutes les applications

Le doseur vibrant en auge est disponible en plusieurs configurations pour s’adapter aux besoins spécifiques de chaque process industriel.

Différentes configurations possibles :

- Auge ouverte ou fermée : permet d’adapter le doseur à des environnements propres ou contraints.

- Multi-pistes : possibilité de répartir le produit sur plusieurs sorties pour alimenter simultanément plusieurs zones de production (ex. saupoudrage alimentaire, remplissage multi-contenants).

- Options de dosage : intégration d’un clapet de pré-dosage pour des applications nécessitant une première étape de remplissage rapide suivie d’un ajustement de précision.

Précision et régularité du dosage

L’un des éléments clés du doseur vibrant en auge est la guillotine d’ajustement du lit de produit située en entrée de l’auge.

Elle permet de régler l’épaisseur du flux de poudre afin d’obtenir un débit stable et reproductible.

Le système utilise un vibreur électromagnétique (non un moto-vibrateur), permettant un contrôle fin de l’intensité des vibrations, garantissant ainsi une précision extrême du dosage, même pour les microquantités.

Cette technologie permet de doser des produits avec des précisions de l’ordre du gramme tout en assurant une distribution homogène.

Un équipement conçu pour une intégration fluide dans les lignes de production

Le doseur vibrant en auge est conçu pour s’intégrer facilement dans une ligne de production existante.

Il peut être couplé avec d’autres équipements pour assurer un process complet et automatisé.

Compatibilité avec divers systèmes :

- Pesage pondéral : combinaison avec des balances pour assurer un dosage précis contrôlé en temps réel.

- Remplissage de contenants : fûts, sachets, pots, capsules, selon les besoins du client.

- Systèmes de transfert : association avec un convoyeur vibrant, une vis de transfert ou un transfert pneumatique pour une alimentation continue.

Mode opératoire détaillé des trois versions du doseur vibrant en auge

1. Dosage continu – Principe de fonctionnement

Le doseur vibrant en auge en mode continu permet d’alimenter un process en aval sans interruption.

Il est souvent utilisé pour le saupoudrage en continu ou simplement le contrôle d’un débit lié au process aval.

Étapes du fonctionnement

Alimentation du doseur

Le produit est stocké dans une trémie tampon située au-dessus du doseur.

Une sonde de niveau contrôle en continu la quantité de produit dans la trémie pour éviter toute rupture d’alimentation.

Ajustement du débit

L’opérateur règle l’ouverture de la guillotine d’entrée pour ajuster l’épaisseur du lit de produit.

Le vibreur électromagnétique est activé avec une fréquence et une amplitude réglables pour assurer un débit constant.

Saupoudrage du produit / Déversement continu

Le produit avance progressivement dans l’auge sous l’effet des vibrations.

Il est déversé directement sur le produit par saupoudrage.

Régulation automatique du flux

Le peson de contrôle pondéral est intégré pour réguler le débit précisément.

En cas d’excès ou de manque de produit en aval, le doseur ajuste automatiquement sa cadence pour garantir un débit continu.

Alimentation en continu

Lorsque la trémie tampon est presque vide, elle est automatiquement rechargée pour éviter toute coupure du flux de produit.

Pendant cette période, le déversement se fait toujours à la même vitesse pour garantir un dosage continu.

2. Dosage de dose directement dans le contenant final avec recentreur – Principe de fonctionnement

Cette version est conçue pour un remplissage précis et direct des contenants (sachets, pots, capsules, gobelets, etc.), avec un cône de recentrage pour assurer un dépôt uniforme.

Étapes du fonctionnement

Positionnement du contenant

Un système de convoyage automatique place le contenant sous la sortie du doseur.

Un capteur de présence valide la bonne mise en place du contenant avant de démarrer le cycle de dosage.

Ajustement de la dose

Le programme avec son module recette sélectionne la quantité de produit à doser via l’interface de commande.

Le système ajuste automatiquement la fréquence et l’amplitude des vibrations pour correspondre à la recette.

Déclenchement du dosage

Lors de l’appel dose, le doseur s’active et dose la poudre vers la sortie.

Un cône de recentrage guide le produit pour éviter les pertes et assurer un dépôt homogène.

Pesée et ajustement fin

Un capteur de pesage intégré arrête le doseur dès que la masse cible est atteinte.

Une vitesse lente de finition est appliquée pour affiner la précision de la dose.

Fermeture et libération du contenant

Le contenant est automatiquement libéré pour être scellé ou déplacé vers l’étape suivante du process.

En option, un tiroir de propreté sort sous le doseur pour garder une zone de remplissage toujours propre.

3. Dosage en temps masqué avec clapet de pré-dosage – Principe de fonctionnement

Ce mode de fonctionnement optimise la rapidité et la précision du dosage en remplissant un clapet de pré-dosage pendant que le contenant est mis en place.

Étapes du fonctionnement

Pré-remplissage du clapet

Pendant que le contenant précédent est encore en place, le doseur remplit un clapet intermédiaire.

Ce temps masqué permet de réduire le temps de cycle total.

Ouverture du clapet et remplissage rapide

Une fois le contenant positionné, le clapet s’ouvre instantanément pour transférer la dose de poudre d’un seul coup.

Cette méthode réduit les variations dues à l’écoulement et garantit une précision accrue.

Ajustement de la dose finale

Une phase de dosage fin peut être appliquée après le déversement principal pour assurer la précision maximale.

Un capteur de pesée contrôle la quantité réelle et compense si nécessaire.

Remplissage du clapet pour la prochaine dose

Dès la fermeture du clapet, le doseur reprend immédiatement un cycle de pré-dosage.

Pendant que le contenant est évacué, une nouvelle dose est prête pour le remplissage suivant.

Éjection et contrôle qualité

Une vibration finale assure que toute la poudre a bien été déversée.

Le contenant est déplacé et le process continue en boucle.

Comparatif des trois modes opératoires

| Mode | Utilisation principale | Avantages | Inconvénients |

|---|---|---|---|

| Dosage continu | Alimentation de ligne de production (mélangeurs, convoyeurs, machines de conditionnement) | Débit fluide, pas d’interruption, précision ajustable | Moins adapté aux faibles doses |

| Dosage direct en contenant | Remplissage de sachets, pots, gobelets avec recentrage | Haute précision, dépôt homogène, pesée intégrée | Temps de cycle plus long qu’avec pré-dosage |

| Dosage avec clapet de pré-dosage | Conditionnement rapide en vrac, remplissage haute cadence | Temps de cycle réduit, précision optimisée | Besoin d’un clapet dédié, mécanique plus complexe |

Les points forts de l'équipement

- Grande précision : Dosage ultra-fin avec contrôle précis du débit.

- Respect du produit : Aucun cisaillement, évite la dégradation des poudres fragiles.

- Flexibilité d’application : Adapté au microdosage, remplissage et saupoudrage multi-pistes.

- Intégration facile : Compatible avec pesée, automatisation et environnements ATEX.

Media

Découvrir nos équipements en photos

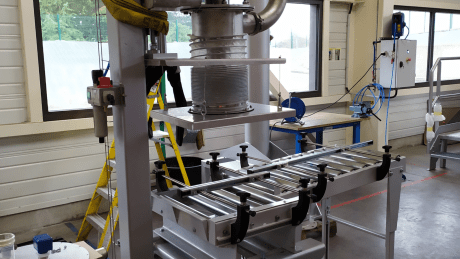

Pondéral Palamatic Process

Vue d'ensemble d'un doseur pondéral Palamatic Process, type LWF, en cours d'installation.

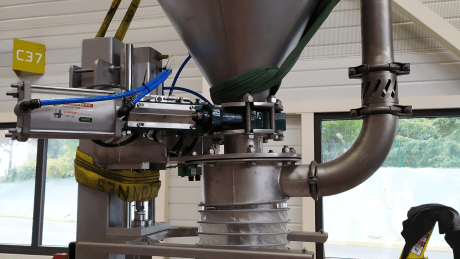

Trémie d'Alimentation sur Doseur Palamatic Process

Gros plan sur une trémie d'alimentation Palamatic Process intégrée à un équipement de dosage, illustrant la conception en acier inoxydable et les composants de précision.

Station de Vidange Big Bag Palamatic Process

Installation industrielle d'une station de vidange big bag Palamatic Process, conçue pour une manipulation sécurisée et efficace des poudres et granulés.

Ligne de Conditionnement en Fûts Palamatic Process

Poste de conditionnement en fûts Palamatic Process, intégré à une ligne automatisée et alimenté par une station de vidange big bag pour optimiser le flux de production.

Installation de Conditionnement Palamatic Process

Vue d'ensemble d'une installation complète Palamatic Process pour le conditionnement automatisé en fûts, incluant convoyage et structure multi-niveaux.

Poste de Remplissage de Fûts Palamatic Process

Opérateur sur un poste de remplissage de fûts Palamatic Process, illustrant la facilité d'utilisation et l'ergonomie du système de conditionnement.

Features

Les caractéristiques techniques

| Modèle | Largeur Auge (mm) | Longueur Auge (mm) | Débit Théorique (m³/h) | Type de Dosage | Précision de Dosage | Utilisation Principale | Options Disponibles |

|---|---|---|---|---|---|---|---|

| DVA50 | 50 | 300 | 0,625 | Dosage Continu / Direct | ± 1 g | Microdosage précis, petits contenants | Pesons intégrés, finition inox 316L, ATEX |

| DVA50-C | 50 | 300 | 0,625 | Dosage avec Clapet | ± 0,5 g | Pré-dosage rapide, haute cadence | Clapet pneumatique, capteur de niveau, vanne de coupure rapide |

| DVA120 | 120 | 550 | 1,875 | Dosage Continu / Direct | ± 2 g | Remplissage de sachets, pots, capsules | Pesons, trémie tampon avec vibrateur, ATEX |

| DVA120-C | 120 | 550 | 1,875 | Dosage avec Clapet | ± 1 g | Conditionnement rapide, haute cadence | Clapet pneumatique, détection optique, vibreur trémie |

| DVA200 | 200 | 1000 | 5 | Dosage Continu / Direct | ± 5 g | Alimentation de process, mélangeurs, transfert | Trémie de grande capacité, contrôle de débit, ATEX |

| DVA200-C | 200 | 1000 | 5 | Dosage avec Clapet | ± 2 g | Dosage en batch pour production automatisée | Clapet motorisé, capteur de pesée dynamique, régulation du flux |

| DVA250 | 250 | 1500 | 6,25 | Dosage Continu / Direct | ± 10 g | Industrie agroalimentaire et chimique, haute capacité | Acier inoxydable, pesée haute précision, régulation vibratoire |

| DVA250-C | 250 | 1500 | 6,25 | Dosage avec Clapet | ± 5 g | Remplissage haute cadence, grands volumes | Clapet renforcé, convoyeur intégré, automatisation avancée |