Objectifs du client

L’industriel du secteur agroalimentaire, spécialisé dans la transformation du cacao, cherche à optimiser son process de transfert et de conditionnement des poudres.

L’objectif principal est d’améliorer l’alimentation de sa conditionneuse big bag tout en garantissant une gestion efficace des contraintes d’encombrement et de sécurité liées à la zone ATEX 21/22.

Les besoins spécifiques du projet incluent :

- Un transfert optimisé des poudres de cacao : assurer un flux constant et maîtrisé depuis une trémie tampon jusqu’à la conditionneuse big bag, tout en préservant les caractéristiques physiques du produit.

- Une installation adaptée aux contraintes spatiales : intégrer un convoyeur tubulaire à chaîne permettant une élévation verticale et un encombrement réduit.

- Une conformité aux normes ATEX : garantir une sécurité maximale dans un environnement classé ATEX 21/22, où la présence de poussières inflammables impose des équipements certifiés.

- Une extraction et une alimentation régulée : l’intégration d’une écluse rotative assure un flux maîtrisé du produit vers le convoyeur, évitant ainsi les variations de débit et les risques d’engorgement.

- Une minimisation de la rétention produit : optimiser le design des équipements pour limiter les résidus de poudre dans le système de transfert.

L’industriel recherche ainsi une solution robuste, simple garantissant une alimentation continue et conséquente.

La solution proposée

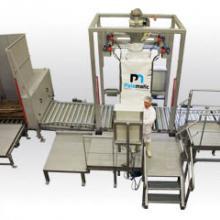

Pour répondre aux exigences de l’industriel, Palamatic Process a conçu une solution intégrant un convoyeur tubulaire à chaîne assurant le transfert de la poudre de cacao depuis une trémie tampon jusqu’à une conditionneuse big bag.

Le choix du transfert mécanique s’est imposé face au transfert pneumatique en raison des caractéristiques de la poudre de cacao.

Ce produit très fin présente un caractère collant, ce qui pourrait entraîner un colmatage des tuyauteries dans un système pneumatique et réduire le débit de transfert.

Le convoyeur tubulaire à chaîne a ainsi été retenu pour sa capacité à racler les parois internes de la tuyauterie, limitant ainsi les dépôts de matière et garantissant un flux constant.

Les éléments clés de la solution mise en place sont :

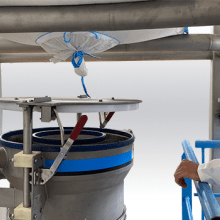

- Un convoyeur tubulaire à chaîne de 7 mètres de longueur avec une élévation de 4,3 mètres, permettant un transfert vertical du produit dans un espace réduit. Ce système limite la formation de dépôts et assure une extraction efficace de la poudre de cacao.

- Une écluse rotative PE 250 positionnée en sortie de trémie pour assurer une alimentation régulière du convoyeur, évitant ainsi les variations de débit et les risques de colmatage. L’écluse est conçue en acier inoxydable pour garantir une résistance optimale aux propriétés abrasives de la poudre de cacao.

- Une conception adaptée aux exigences ATEX avec des équipements conformes aux zones 21 et 22, intégrant des composants certifiés pour prévenir tout risque d’inflammation des poussières en suspension.

- Un automatisme optimisé permettant une gestion fluide du flux de production, avec des capteurs de contrôle assurant une surveillance continue du convoyeur et de l’écluse rotative.

Grâce à cette configuration, la solution Palamatic Process permet une alimentation maîtrisée de la conditionneuse big bag, un transfert en douceur du produit et une réduction significative des interventions de maintenance grâce à une conception favorisant un faible taux de rétention de matière.

Équipements composant l'installation

L’installation mise en place repose sur des équipements spécifiquement sélectionnés pour garantir un transfert efficace et sécurisé de la poudre de cacao tout en respectant les contraintes d’espace et de sécurité ATEX.

1. Convoyeur tubulaire à chaîne

Caractéristiques techniques :

- Longueur : 7 mètres

- Élévation : 4,3 mètres

- Type de tracé : en S

- Débit massique : 2 500 kg/h (pour une densité de 0,65 kg/l)

- Matériau : acier inoxydable 304

- Entraînement : motoréducteur 400V, 50Hz, IP55

Avantages :

- Assure un transfert mécanique doux, limitant la dégradation du produit.

- Raclage des parois internes du tube, réduisant la rétention de poudre et les risques de colmatage.

- Adapté aux produits fins et légèrement collants, contrairement aux systèmes pneumatiques.

- Intégration possible en zone ATEX 21 et 22, avec conception spécifique.

2. Écluse rotative PE 250

Caractéristiques techniques :

- Diamètre d’entrée/sortie : Ø250 mm

- Hauteur totale : 450 mm

- Litres par révolution : 19 L

- Vitesse de rotation max : 30 tr/min

- Matériau : corps en acier inoxydable 316, rotor en inox 316L

- Motorisation : motoréducteur IP55, vitesse 16/23 tr/min, puissance 0,37 kW

Avantages :

- Assure une alimentation fluide et régulée du convoyeur, sans à-coups.

- Limite les risques de blocage ou de bourrage en gérant le flux de façon homogène.

- Construction en inox garantissant une grande résistance aux produits abrasifs et une facilité de nettoyage.

3. Système de gestion automatisée

Composants :

- Capteurs de contrôle de rotation et capteurs de déport de chaîne sur le convoyeur.

- Variateur de fréquence pour un ajustement précis de la vitesse de convoyage.

- Intégration à un système de supervision pour un suivi en temps réel du process.

Avantages :

- Sécurisation du fonctionnement avec alertes en cas d’anomalie (déport, surcharge, perte de rotation).

- Optimisation du débit de production en fonction des besoins de la conditionneuse big bag.

- Réduction des interventions manuelles grâce à un pilotage centralisé et automatisé.

Conclusion

L’intégration de ces équipements permet de répondre précisément aux exigences de l’industriel, en garantissant un process de transfert sécurisé, efficace et conforme aux réglementations ATEX.

Grâce au convoyeur tubulaire à chaîne, l’industriel bénéficie d’un système de transport robuste et adapté aux poudres fines et légèrement collantes, évitant les problématiques de colmatage rencontrées avec le transfert pneumatique.

La solution mise en place assure :

- Un flux maîtrisé et constant de la poudre de cacao, évitant toute interruption dans le process de conditionnement.

- Une adaptation parfaite aux contraintes d’encombrement, avec une solution de transfert vertical optimisant l’espace disponible.

- Une réduction des pertes en minimisant la rétention de matière dans les conduits, facilitant ainsi le nettoyage et les changements de production.

- Une conformité ATEX avec des équipements certifiés et sécurisés, garantissant un environnement de travail conforme aux exigences réglementaires.

- Un process optimisé grâce à une automatisation avancée, réduisant les interventions de maintenance et augmentant la productivité globale.

En intégrant des technologies éprouvées et adaptées aux spécificités du produit manipulé, cette installation permet à l’industriel d’améliorer son rendement opérationnel tout en sécurisant ses opérations de manutention.

Le choix du transfert mécanique par convoyeur tubulaire à chaîne assure une durabilité et une fiabilité accrues, tout en limitant les coûts d’exploitation et d’entretien.

Grâce à cette solution sur mesure, l’industriel dispose désormais d’un système performant et pérenne, garantissant une production fluide, sécurisée et conforme aux exigences de qualité du secteur agroalimentaire.

Palamatic Process accompagne ainsi son client dans une démarche d’amélioration continue, en lui offrant une solution innovante et parfaitement intégrée à son process industriel.